Углеродное волокно (карбон)

Содержание:

- Важные моменты работы своими руками

- Виды карбоновой пленки

- Лучшие карбоновые корпусные обогреватели

- Как клеить карбоновую пленку

- Дополнительная переработка УВ

- Где применяется волокно углеродное?

- Кевлар и углеродное волокно: Сходства и различия

- Описание материала

- Виды карбоновой пленки 3d.

- Карбоновый обогреватель — энергосберегающий обогреватель

- Можно ли сделать углепластик своими руками

- Характеристики углеродного волокна

- Применение необычной ткани

- Углепластик

- Получение

- Производство изделий из полимерного материала

- Где используется?

Важные моменты работы своими руками

Сделать стильный и оригинальный тюнинг самостоятельно можно – нужно только заказать пленку карбон и пройти подготовительный этап. При первых попытках могут возникнуть сложности. Чтобы избежать неприятностей, следует соблюдать несколько правил:

- большие детали после оклеивания нужно оставить на несколько часов в теплом помещении;

- на протяжении месяца после проведения такого тюнинга не стоит мыть машину на мойках;

- при вырезании трафарета оставлять большой запас – его будет легче закрепить;

- на изгибах остаются пузыри и складки. В таких местах ракель может повредить пленку, поэтому рекомендуется разглаживать их пальцем;

- чтобы пленка надолго оставалась красивой и безупречной, ежедневно необходимо протирать ее салфеткой. Не стоит использовать много моющих средств. На внешний вид карбоновой пленки негативно также влияет грязь.

Полный процесс оклейки длится около часа, если это первый опыт, то требуется немного больше времени. В итоге получается новый, стильный и статусный автомобиль за приемлемую цену.

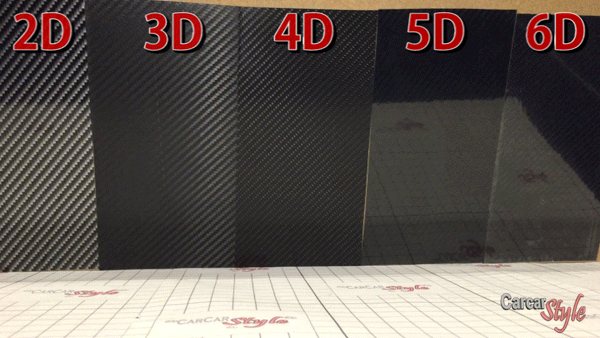

Виды карбоновой пленки

С увеличением спроса на данный тип автомобильных товаров увеличилось количество производителей. Каждый месяц выпускаются новые расцветки, но стандартных видов всего несколько.

Разновидности карбоновых пленок

Наиболее распространенным типом считается пленка 2D. Она проста в производстве и стоит недорого. Изображение напечатано на материале и визуально имитирует карбоновую поверхность. Чтобы защитить состав от быстрого износа и всевозможных повреждений, на него наносят дополнительный ламинированный слой. То есть вся технология заключается в 2D печати узора карбонового покрытия, и нанесении специального защитного слоя.

Следующий вариант пленки – карбон 3D. Как правило, данный материал используется исключительно на отдельных элементах кузова транспортного средства. Она имеет рельефную поверхность. Визуально, подобный вид изделия в точности копирует фактуру карбона благодаря трехмерному изображению.

Вдобавок, качество заготовки можно оценить наощупь. Прикасаясь к поверхности можно почувствовать отдельные микроскопические полоски. В результате получается качественная поверхность, которая может изменять оттенок при взгляде на нее под разными ракурсами.

Более высокая цена у рулонов с 4D изображением. Такой материал практически не встречается в обычных магазинах. Чтобы приобрести 4D пленку карбон для авто нужно обратиться в специализированный сервис. Как правило, такие точки продажи качественных элементов для проведения ремонта и тюнинга работают в крупных городах. Ассортимент в них всегда большой.

Существует и усовершенствованные разновидности пленки карбон – 5D и 6D. Визуально такой слой смотрится на поверхности транспортного средства немного богаче предыдущих вариантов. Хотя, состоит он из тех же компонентов:

- Подложка;

- Качественная пленка;

- Прочный слой защиты.

Стоит современный материал достаточно дорого. Поэтому преимущественное количество владельцев использует пленку под карбон для салона автомобилей.

Чем отличаются 2D, 3D, 4 D, 5D и 6D карбоновые пленки визуально и на ощупь смотрите в видео:

Лучшие карбоновые корпусные обогреватели

В таких моделях используют ту же структуру, что и в обычных инфракрасных обогревателях, только вместо вольфрамовой проволоки в безвоздушной колбе применяют карбоновое волокно, которое проводит ток, но отличается повышенной скоростью нагрева.

За счет этого потребляется меньше электричества и быстрей происходит теплоотдача. Подходят такие аппараты для дополнительного и полного отопления в зависимости от мощности.

Veito CH1200 LT — для открытой террасы

Это лучший корпусный карбоновый обогреватель для террасы ввиду его вертикального исполнения на собственном основании не нуждающемся в закреплении.

Аппарат можно поставить на пол или тумбочку, что создаст комфортные условия на уличной площадке поздней осенью или ранней весной.

Установить нужную температуру удобно при помощи регулятора и выбранного одного из двух режимов. Узкая стойка с симметричными колпаками смотрится красиво.

ЧИТАТЬ ТАКЖЕ

Как выбрать обогреватель для дома

Плюсы:

- исполнение в черном или белом корпусе позволяет подобрать аппарат для различного интерьера;

- переносное устройство можно брать с собой в любую комнату;

- легкая масса 2 кг оптимальна для переноса даже пожилому человеку;

- мгновенный выход на заданную температуру после включения;

- длительный срок службы ввиду карбоновой, а не металлической нити внутри;

- не расходует кислород во время работы;

- направленное действие, что удобно для использования на улице, где тепловые лучи направляются не рассеяно, а на пользователя;

- не жжет пыль;

- полностью бесшумен;

- гарантия от турецкого производителя 5 лет;

- подходит для закрытых помещений площадью до 15 м2;

- компактные размеры 700х170х80 мм удобны для размещения;

- встроенная защита при случайном опрокидывании;

- два режима работы по мощности на 600 и 1200 Вт;

- терморегулятор;

- защита от перегрева.

Минусы:

- стоимость от 10000 рублей;

- нет ручки для переноса (неудобно браться за прибор).

ZENET ZET-512 — для уличного кафе

Чтобы создать уютную романтичную атмосферу за столиком уличного кафе отлично подойдет этот карбоновый обогреватель в виде стального конуса с полуоткрытой камерой для излучения инфракрасного света.

Компактные размеры 210х210х545 мм позволяют установить отопительный прибор прямо на столик или на парапет на стене рядом с местами для клиентов. Отражение накаленной карбоновой нити в колбе создает эффект огонька и служит дополнительным освещением.

Плюсы:

- поворотная опора имеет диапазон в 90 градусов;

- при эксплуатации в закрытом помещении рассчитан на площадь до 10 м2;

- два режима работы с переключением мощность на 300 и 600 Вт;

- низкое потребление электричества разрешает длительное использование без существенных затрат;

- стильный дизайн;

- собственное основание;

- можно переставлять в любое место;

- направленное действие световых волн;

- длительный срок службы нагревательного элемента;

- быстрое достижение рабочей температуры;

- автоматическое отключение при падении;

- защита спирали от попадания влаги.

Минусы:

- стоимость от 4200 рублей;

- нет ручки для переноса, поэтому после выключения приходится ждать, когда аппарат остынет.

ЧИТАТЬ ТАКЖЕ

5 лучших кварцевых обогревателей

Как клеить карбоновую пленку

Изменить внешность транспорта может любой автомобилист, но не все знают, как правильно клеить карбоновую пленку. Чтобы не испортить кузов и купленный материал, следует подробно изучить принцип оклейки.

Опытные специалисты применяют два основных способа оклейки:

- Мокрый;

- Сухой.

Оба метода весьма практичны и помогают нанести качественное покрытие достаточно быстро. При этом уровень адгезии практически идентичен.

Как клеить любую карбоновую пленку мокрым способом?

Принцип поклейки заключается в применении мыльной воды.

Первое, что требуется сделать – зачистить поверхность и затем тщательно обезжирить ее. После нужно отмерить нужное количество винила и отрезать кусок, достаточный для поклейки одной детали кузова.

Следующий этап – нанесение воды на материал и отделение винила от бумаги. Также потребуется смочить и клеевую сторону.

После процесса смачивания нужно аккуратно приложить изделие к поверхности кузова. Как правильно клеить своими руками на данном этапе? При помощи шпателя! Он помогает плавно и равномерно выдавливать воду и воздух из карбона. Самое главное – начинать движение от центра оклеиваемой детали к краям.

В результате должна получиться идеально гладкая поверхность без вздутий. Для просушивания можно использовать бытовой фен. После – снова работа шпателем.

Если на определенном участке образовались изогнутости – без праймера для карбоновой пленки не обойтись.

В конце все лишние отрезки винила удаляются.

Сухой метод

Данный подход нельзя назвать простым. Зачастую его не выполняют дома, а обращаются за помощью в специальные сервисы. Сотрудники таких центров располагают всем необходимым оборудованием для оклейки кузова в кратчайшие сроки.

Как клеить пленку карбон сухим способом? Основное условие – сухое помещение, в котором температура постоянно держится на отметке выше +20°.

Второе условие – авто должно быть зачищено от всех возможных дефектов:

- Царапин;

- Ржавчины;

- Масла.

Интересно!

Наиболее высокий уровень адгезии наблюдается при оклейке транспорта, который недавно был перекрашен.

Как быстро наклеить карбоновую пленку на авто своими руками? Нужно просто соблюдать те же принципы, что и при профессиональной оклейке, только обзавестись несколькими приспособлениями:

- Фен строительный. Он стоит недорого и позволит значительно сэкономить время. Чтобы не тратиться на покупку нового фена, можно попросить инструмент у знакомых.

- Нож. Применять обычный или канцелярский тип ножа нельзя! Требуется специальный образец, рассчитанный на работу с винилом.

Как наклеить сухим методом карбоновую пленку на авто? Этапы практически те же, что и во время применения мыльного раствора. Кузов очищается и обезжиривается. После этого карбон следует отделить от картонки и приложить к кузову. Разглаживают материал шпателем, удаляя воздух наружу.

Основной этап – применение фена. Когда поток горячего воздуха направляется на карбоновый слой, в действие вступает клей. Он прочно и надежно закрепляет изделие на поверхности ЛКП.

Дополнительная переработка УВ

Углеродные волокна могут выпускаться в разнообразном виде: штапелированные (резаные, короткие) нити, непрерывные нити, тканые и нетканые материалы. Наиболее распространенный вид продукции — жгуты, пряжа, ровинг, нетканые холсты. Изготовление всех видов текстильной продукции производится по обычным технологиям, так же как для других видов волокон. Вид текстильной продукции определяется предполагаемым способом использования УВ в композиционном материале, точно так же, как и сам метод получения композита. Основные методы получения композитов, армированных углеродными волокнами, являются обычными для волокнистых материалов: выкладка, литье под давлением, пултрузия и другие. В настоящее время выпускается ряд видов УВ и УВМ, основные из которых перечислены ниже.

- На основе вискозных нитей и волокон:

- нити, ленты, ткани;

- нетканый материал; Файл:Углеродный войлок

- активированные сорбирующие ткани;

- активированные сорбирующие нетканые материалы.

- На основе вискозных штапельных волокон:

- На основе ПАН-нитей и жгутов:

- ленты и ткани ;

- активированные сорбирующие волокна и нетканые материалы;

- дисперсный порошок из размолотых волокон.

- На основе ПАН-волокон:

Где применяется волокно углеродное?

Если в первые годы популяризации материал использовался исключительно в узкоспециализированных областях, то сегодня наблюдается расширение производств, в которых задействуется данное химволокно. Материал довольно пластичен и разнороден в плане возможностей эксплуатации. С большой вероятностью области применения таких волокон будут расширяться, но уже сегодня оформились базовые типы представления материала на рынке. В частности, можно отметить строительную сферу, медицину, изготовление электротехники, бытовых приборов и т. д. Что касается специализированных областей, то использование углеродных волокон по-прежнему актуально для производителей авиатехники, медицинских электродов и

Кевлар и углеродное волокно: Сходства и различия

- Подробности

- Просмотров: 4613

Кевлар и углеродное волокно: Сходства и различия

Кевлар и углеродное волокно – это прочные и легкие композитные материалы, широко известные и повсеместно применяемые в наши дни. Их часто используют в сферах, где важна высокая эффективность и прочность, например, в авиации, спортивных автомобилях высокого класса, а также при изготовлении высокопрочных бронежилетов. Хотя оба эти материала часто используются вместе, они обладают отличными друг от друга качествами.

Конструкция

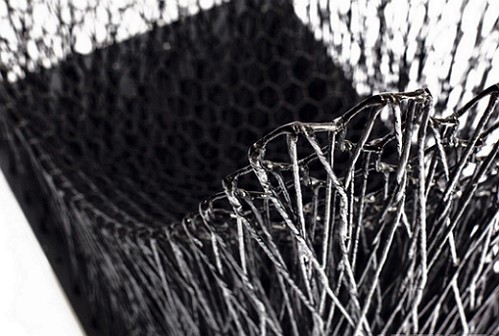

Углеродное волокно – это, по сути, ткань, сплетенная из тонких нитей графита. Нити выкладываются на форму и прикрепляются друг к другу при помощи эпоксидной смолы. Перекрестное размещение нитей обеспечивает максимальную прочность материала и создает визуальный «клетчатый» вид готового изделия. Кевлар же создается на микроскопическом уровне, в процессе сцепления искусственных молекул в жесткий полимерный кристалл; в результате можно сплести нити либо получить жидкость.

Прочность

Как углеродное волокно, так и кевлар – особо прочные материалы с небольшим отличием друг от друга. Кевлар – чрезвычайно жесткий материал, до такой степени, что под давлением начинает деформироваться, причем довольно быстро. Углеродное волокно, из-за своего плетеного строения, можно легко проткнуть, но зато оно практически невосприимчиво к высокой температуре (в отличие от кевлара).

Вес

Компоненты углеродного волокна очень легкие: плетеная конструкция подразумевает, что материалы из углеродного волокна могут быть очень тонкими, если в результате не требуется высокая прочность. Поэтому углеродное волокно часто применяется при создании легких летательных аппаратов или гоночных машин. Если же необходима особая прочность, то на слой углеродного волокна накладывают кевлар, укрепляя его; в пример можно привести создание защитного снаряжения типа шлемов для мотоциклов.

Гибкость

Как правило, кевлар – это негибкий материал. Т.к. при давлении извне и изменении формы вещи, изготовленной из кевлара, нарушается его структура и прочность, то обычно эти вещи делают весьма жесткими. Касается это, как правило, бронежилетов, которые предназначены для торможения летящих предметов (пуль) при максимально возможном ослаблении воздействия удара на тело человека. В зависимости от толщины ткани углеродного волокна, предметы из него могут быть весьма гибкими. Именно его гибкость часто помогает ослабить силу удара; применимо это при производстве легко отрывающихся предметов, например панелей автомобилей.

-

Назад

-

Вперёд

Описание материала

Карбон представляет собой переплетенные в большом количестве нити из углерода, а крепление между огромным количеством нитей выполняется эпоксидной смолой. Чтобы обеспечить высочайшую прочность материала, нити должны быть уложены с соблюдением определенного угла. Таким образом, основная составляющая композитного материала — углеродная нить, которая не подлежит ломанию или разрыву. Применение современных технологий позволяет производить материал для тюнинга с самым разнообразным видом рисунка и рельефа.

Преимущества и недостатки

Прежде, чем использовать материал, следует узнать основные свойства и особенности работы и эксплуатации материала и предметов, обработанных карбоном.

Особое плетение обеспечивает материалу высокую прочность, и дает несомненное преимущество по сравнению с другими материалами, включая металл.

Карбон отличается легким весом – на 50% легче стали и на 20% легче алюминий.

Еще одним замечательным свойством является особая прочность на разрыв. Деталь, изготовленная с применением карбона, имеет улучшенные потребительские свойства. Данные показатели композита позволяют успешно внедрять его в автоспортивной сфере.

Материал является признанным средством обеспечения дополнительной безопасности пилотов спортивных машин, а также имеет влияние на улучшение спортивных результатов, так как вес спортивного средства оказывает огромное воздействие на обеспечение максимальной устойчивости болида.

Однако применение карбона имеет и свои недостатки. Прежде всего, речь идет о высокой стоимости композита, основанную на сложности применяемых в производстве уникальных технологий, а также на изначальной высокой стоимости исходных веществ: при склеивании между слоями карбона применяются дорогие смолы с повышенными качественными характеристиками.

Несмотря на прочность, карбону следует избегать точечные удары, а также значительных быстрых механических воздействий. Таким образом, повреждения можно получить даже при метком попадании небольшого камешка в часть автомобиля, содержащего карбоновый элемент.

Еще одна опасность, от которой стоит оградить поверхность карбона – солнечные лучи. Их воздействие губительно для внешнего вида изделий из данного материала. Если не предпринять мер по защите авто от прямого солнца, внешний вид будет испорчен в течение короткого промежутка времени.

Виды карбоновой пленки 3d.

Самоклеющаяся карбоновая пленка 3d бывает трёх основных видов, которые имеют разное предназначение и предъявляемый к оклейщику уровень мастерства. Не обязательно переплачивать за дорогой бренд, если можно обойтись самым дешёвым карбоновым винилом. И наоборот, есть ситуации, когда лучше дополнительно вложиться, чем переклеивать виниловую пленку по несколько раз.

Дешевая карбоновая пленка

Дешевая карбоновая пленка имеет толщину от 100 до 160 мкм. В ней не используются воздушные каналы, что осложняет нанесение на поверхность. Качество варьируется от плохого до приемлемого. Данный винил не рекомендуется использовать для обтяжки кузовных деталей, в силу пониженного срока службы. Областью применения дешевой пленки под карбон является оклейка поверхностей с простой геометрией внутри салона машины.

Средний класс

Пленка под карбон средней ценовой категории является самой распространённой и, как правило, имеет хорошие качества. Именно её использует в обтяжке большинство салонов. Рекомендуется внимательно изучить характеристики такого винила и выслушать мнение специалистов, прежде чем покупать пленку из данной категории, т. к. иногда под видом хорошего винила продаётся дешёвая пленка или подделка. Хорошая карбоновая пленка на автомобиль среднего класса — это, как привило не очень раскрученный, но качественный бренд, который не закладывает дополнительную стоимость за известность.

Премиум пленка под карбон

Карбоновая пленка премиум-класса отличается стабильными характеристиками, легкостью нанесения на поверхность и демонтажа. Такой самоклеющийся автовинил продаётся под известными марками, что изрядно повышает его стоимость. Во многих случаях можно обойтись пленками из среднего ценового диапазона, однако есть определённые цвета пленки, которые встречаются только у дорогих брендов.

Карбоновый обогреватель — энергосберегающий обогреватель

С наступлением холодов в межсезонье первое, что приходит на ум, раздобыть обогреватель. Но, спустя пару минут, в голове идут подсчеты потребления электроэнергии. Некоторые аппараты настолько быстро съедают энергоресурсы, что могут нанести финансовый убыток. Это касается масляных обогревателей, воздуходувок, электрокаминов, конвекторов. Несмотря на обилие приборов для обогрева помещений, нынешний рынок пополнился совершенно иной моделью — карбоновым обогревателем.

В 2000 году энергосберегающие обогреватели получили патент в Японии. Их работа держится на основе трубок с безвоздушной средой, в которые помещено углеродное волокно. Кварцевые трубки — это новинка современного карбонового обогревателя. Углеродное волокно обладает гораздо большей теплопроводностью, нежели металлические нагревательные элементы у привычных теплоагрегатов. По этой причине теплоприборы нового поколения требуют в 2 раза меньшего потребления электроэнергии.

Рассмотрим пример, допустим, что вы приобрели энергосберегающий обогреватель, его мощность 800 Вт, в работе он будет намного прогрессивнее масляного радиатора с мощностью 1,8 кВт. К тому же, углеродное волокно не подвержено коррозии в отличие от металлических пластин и спиралей, которые находятся в основе теплоагрегатов.

Принцип работы карбонового обогревателя заключается в прогреве окружающих предметов. Всего за пару минут прибор нагревает кресло или другую мебель на глубину 2 см. Далее получается, что в комнате начинает повышаться температура за счет тепла, выделяемого тем же креслом.

Инфракрасные лучи могут давать тепло не только предметам, но и человеку. Вернувшись с холодного воздуха, можно присесть возле обогревателя и наслаждаться проникновением уютного тепла. Многими испытаниями в японских лабораториях доказано, что излучение абсолютно безопасно для человека. Обогреватели карбонового типа не поглощают кислород, а «лишнее» тепло циркулирует по всему помещению под действием инфракрасных лучей без возможности перегрева

Но некоторые осторожности все же стоит соблюдать по инструкции, о них будет ниже

Можно ли сделать углепластик своими руками

Изделия на основе углеволокна можно формовать и самим, что уже давно и успешно применяется при ремонте велосипедов, спортивного инвентаря, тюнинге автомобилей. Возможность экспериментировать с наполнителями для смолы, со степенью ее прозрачности предоставляет широкое поле для творчества любителям автотюнинга карбоном. Подробнее об основных методах изготовлении деталей из карбона можно почитать .

Как следует из описанной выше технологии, для формования необходимо:

-

форма-матрица,

- углеродное полотно,

- смазка для формы для легкого съема готовой заготовки,

-

смола.

Где брать углеткань? Тайвань, Китай, Россия. Но в России это относится к «конструкционным тканям повышенной прочности на основе углеволокна». Если найдете выход на предприятие, то вам очень повезло. Много компаний предлагают готовые наборы для отделки автомобилей и мотоциклов карбоном «Сделай сам», включающих фрагменты углеткани и смолу.

70% мирового рынка углеткани производят тайваньские и японские крупные бренды: Mitsubishi, TORAY, TOHO, CYTEC, Zoltec и пр.

В общих чертах процесс изготовления углепластика своими руками выглядит так:

- Антиадгезивом смазывается форма.

- После его высыхания наносится тонкий слой смолы, на который прикатывается или прижимается углеткань, для выхода пузырьков воздуха.

- Затем наносится еще один слой смолы для пропитки. Можно нанести несколько слоев ткани и смолы, в зависимости от требуемых параметров изделия.

- Смола может полимеризироваться на воздухе. Это происходит обычно в течение 5 дней. Можно поместить заготовку в термошкаф, нагретый до температуры 140 – 180 ◦С, что значительно ускорит процесс полимеризации.

Затем изделие извлекаем из формы, шлифуем, полируем, покрываем лаком, гелькоутом или красим.

Надеемся, вы нашли исчерпывающий ответ на вопрос «Что такое карбон»?

Ирина Химич, технический консультант

Карбон (или углеродное волокно) представляет собой множество тончайших нитей (диаметр 0,09 мм) углерода, прочность которых сравнима с легированной сталью при гораздо меньшей массе (примерно, как у алюминия). Из этих нитей сплетают волокно; в результате получается очень прочная ткань. Волокна могут располагаться хаотично, а могут быть и в виде плетения.

Исходным материалом для получения углеродного волокна служит полиакрилонитрил – вещество белого цвета, по свойствам напоминающее шерсть. Его несколько раз нагревают в среде инертных газов. На первом этапе при температуре в +260оС изменяют структуру вещества (на молекулярном уровне), затем уже при +700оС углеродные атомы «заставляют сбросить» водород. Постепенно, за несколько раз нагревов доводят до +3000оС, — данный процесс называют графитизацией. В результате углерода становится больше, а связь между его атомами прочнее. Упрощенно говоря, карбоном можно считать углеродное волокно, нагретое до обугливания.

Характеристики углеродного волокна

Модуль упругости. УВ обычно группируются в соответствии со своим модулем:

- Низкомодульное (HS): 160-270 ГПа;

- Средний модуль (IM): 270-325ГПа;

- Высокомодульное (НМ): 325-440 ГПа;

- Сверхвысокий модуль (UHM): 440+ ГПа;

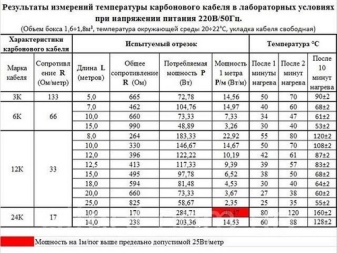

Диаметр и количество элементарных нитей. Каждый жгут состоит из тысяч элементарных нитей (филаментов). Диаметр такой углеродной нити: 5-7 мкм, что в 2-3 раза тоньше человеческого волоса. В маркировке у любого типа волокна есть обозначения: 3К, 6К, 12К, 24К- это и есть количество филаментов в жгуте (в тысячах).

Линейная плотность. Кроме обычной плотности, у волокон принято выделять так же линейную. Измеряется она в тексах (tex). Если линейная плотность указана 800 tex, значит, километр этого жгута имеет массу 800гр.

Прочностные характеристики

Итоговое значение прочности, указываемое в сертификатах качества и т.д. снимается уже с пропитанного и отвержденного жгутика (микропластика). Микропластик- жгут пропитанный полимерным связующим и отвержденный при воздействии растягивающего напряжения.

УВ достаточно хрупкое поэтому не имеет большого смысла снимать с него прочностные характеристики в непропитанном виде. Так же, для конечного потребителя важнее знать свойства углеродного волокна в отвержденной полимерной матрице, то есть в композите. Поэтому в чаще всего указывают:

- Прочность при растяжении комплексной нити в микропластике. ГПа

- Модуль упругости при растяжении комплексной нити в микропластике. ГПа

Применение необычной ткани

Изначально карбон материал задумывался для космической сферы. Но вскоре углеродное волокно оказалось незаменимым в других областях. Сегодня карбон применяется практически во всех сферах, где требуются особо прочные и надежные материалы.

Основные области использования ткани карбон:

- авиационная промышленность;

- изготовление деталей для спортивных машин;

- энергетика;

- теплоизоляционная продукция;

- производство медтехники;

- спортивное оборудование, снаряжение;

- строительство.

Благодаря уникальной гибкости, ткань удобна для раскроя, резки, пропитки различными составами. Заготовки из карбона поддаются шлифовке, полировке и окрашиванию. Ткань применяется для изготовления промышленных и самодельных вещей.

Углепластик

|

Состав и физико-механические свойства углепластиков. |

Рабочая температура углепластиков определяется их связующей. Наиболее высокие рабочие температуры имеют стеклопластики на полиимидной основе.

|

Состав и физико-механические свойства углепластиков. |

Анизотропия свойств углепластиков выражена еще более резко, чем у стеклопластиков.

Небольшой слой углепластика также создает достаточный экранирующий эффект. Поэтому в целях экономии дорогостоящего углеродного волокна применяют многослойные материалы, сочетающие слои стекло — и углепластиков, а также композиции на основе смешанных наполнителей. Несмотря на высокую стоимость, углеродные волокна являются перспективным видом наполнителей для электропроводящих пластмасс.

Изделия из углепластиков получают такими методами, как намотка и прессование.

Отличительной чертой углепластиков является также их высокая статическая и динамическая выносливость, достаточно высокая тепло -, водостойкость и химическая стойкость. По сравнению, например, со стеклопластиками они-обладают повышенной в полтора-два раза теплопроводностью.

|

Диаграмма изгибающая нагрузка — удлинение алюминиевой пластины толщиной 1 5 мм до ( / и после ( 2 армирования двумя пластинами углепластика толщиной 0 25 мм.| Диаграмма изга-бающее напряжение ов — деформация пластины из стеклопластика, толщиной 2 2 мм ( 1 и пластины из стеклопластика толщиной 1 5 мм. армированной двумя пластинами углвпласти-а толщиной 0 2 мм ( 2. |

Области применения углепластиков постоянно расширяются , чему способствует использование, так называемых, комбинированных материалов. Они составляют особый класс конструкций, объединяющих углепластики с другими материалами, например стеклопластиками, алюминием, деревом и пр.

Ценное свойство углепластиков — их высокая демпфирующая способность и вибропрочность. По этим показателям углепластики превосходят металлы и некоторые другие конструкционные материалы. Регулировать демпфирующую способность можно, изменяя угол между направлениями армирования и приложения нагрузки.

Химическая стойкость углепластиков позволяет применять их в производстве кислотостойких насосов, уплотнений. Углеродные волокна имеют низкий коэффициент трения. Это дает возможность использовать их в качестве наполнителя для различных связующих, из которых делают подшипники, прокладки, втулки, шестерни.

При нагревании углепластика с внутренним напряжением и неравновесной деформацией различного рода связи, удерживающие структурные образования композиции в напряженном состоянии, ослабевают или разрушаются.

|

Антифрикционные свойства углепластиков при трении со смазыванием водой. |

Общим для углепластиков является высокое содержание порошковых углеродных наполнителей, а также смолы горячего отверждения в качестве связующего. В материалах АМС-1 и АМС-3 связующим является эпоксикремний — органическая смола, а в материале АФ-ЗТ — резольная фенолформальдегид-ная смола. Высокую износостойкость углепластикам придает порошок нефтяного кокса, являющийся основным наполнителем. Он создает неупорядоченную структурную решетку, более износостойкую, чем у искусственных графитов. На рис. 18 показаны скорости изнашивания и коэффициенты трения углепластиков и графита АГ-1500-СО5, полученные автором на машине трения МИ-1М. Все углепластики имеют более высокие антифрикционные свойства, чем графит АГ-1500-СО5, широко используемый для подшипников сухого трения. В табл. 16 приведены антифрикционные свойства материалов, полученные при испытаниях на машине МИ-1М при трении по стали 95X18, давления 20 кгс / см2, скорости скольжения 1 м / с со смазыванием водой. В качестве смазки могуг применяться также бензин, керосин, масло, спирт, морская вода и другие жидкости, в которых углепластики химически стойки. Допускаемое давление со смазыванием водой составляет 40 кгс / см2, скорость скольжения 10 м / с. При трении без смазки допускаемые давления 10 — 20 кгс / см2, скорость скольжения 1 5 — 3 м / с, температура в зоне трения 170 — 180 С.

|

Зависимость механических свойств углепластика от межслоевого. |

Получение

Рис. 1. Структуры, образующиеся при окислении ПАН-волокна

УВ обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Температурная обработка состоит из нескольких этапов. Первый из них представляет собой окисление исходного (полиакрилонитрильного, вискозного) волокна на воздухе при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные структуры, представленные на рис. 1. После окисления следует стадия карбонизации — нагрева волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур. Процесс термической обработки заканчивается графитизацией при температуре 1600-3000 °C, которая также проходит в инертной среде. В результате графитизации количество углерода в волокне доводится до 99 %. Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения УВ могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков.

Производство изделий из полимерного материала

Полимерный материал – карбон представляет собой тонковолоконные нити ø от 5 до 15 мкм, образованные атомами углерода и объединенными в микрокристаллы. Именно выравнивание при ориентации кристаллов придает нитям хорошую прочность и растяжение, незначительный удельный вес и коэффициент температурного расширения, химическую инертность.

Производственные процессы получения ПАН волокон связаны с технологией автоклава и последующей пропиткой для упрочнения смолой. Углеродное волокно пропитывают пластиком (препрег) и пропитывают жидким пластиком, укрепляя нити волокна под давлением.

По физическим характеристикам углеродное волокно разделено на типы:

- высокопрочные карбоновые волокна (состав 12000 непрерывных волокон)

- волокна карбонизированные углеродные общего назначения (крученая нить из 2-х и более волокон длиной до 100 мм).

Углепластиковые конструкции, армированные изделиями из материала, уменьшают вес конструкции на 30%, а химическая инертность позволяет использовать карбоновые ткани при очистке агрессивных жидкостей и газов от примесей в качестве фильтра.

Производство углеродного волокна представлено в этом видео.

Где используется?

Использование карбоновой проволоки для подогрева практикуется очень широко. Это решение уместно для жилых и нежилых помещений. Частыми примерами являются:

- брудеры;

- инкубаторы;

- аквариумы;

- инсектарии;

- террариумы;

- прочие объекты хозяйственного и фермерского профиля.

Независимо от конкретного вида и марки кабелей действуют строгие нормы безопасности. Это касается, однако, и инфракрасных пленок, и стержневых устройств

Внимание следует уделить соблюдению норм электрической защиты. В идеале греющий провод должен оснащаться специальной сеткой, которую приходится еще и заземлять

Прочих особых требований нет. Главное — правильно выбрать мощность конкретного изделия

Для оснащения инкубаторов важно такое свойство углеродного волокна, как способность обеспечить однородный разогрев, исключить рывки и перепады. У него отсутствует тепловая инерция

Потому прогрев происходит быстро, но опасность навредить птице отсутствует.

Стоит отметить также:

- совместимость с какими угодно терморегуляторами;

- возможность получения произвольной мощности за счет варьирования протяженности и числа секций;

- простоту монтажа;

- стойкость к перегибам;

- совместимость с какими угодно источниками питания (напряжение 12 или 220 В – не имеет значения).

Специалисты советуют:

- выполнять соединения только с помощью качественных зажимов;

- избегать перегрузки нагревательного шнура (максимум 15 Вт на 1 м);

- исходный пуск проводить под контролем, отслеживая состояние оплетки;

- отказаться от намотки шнура на неизолированные стальные предметы.

При соблюдении этих правил углеволоконный кабель можно положить под любой материал в любой комнате. Допускается устанавливать его и внутрь стены. Срок службы такого решения гораздо больше, чем у металлических конструкций. Скорее, выйдет из строя термический регулятор либо датчик температуры.