Как отремонтировать блок цилиндров двигателя

Содержание:

- Последовательность проведения капитального ремонта двигателя

- Этапы ремонта

- Первое знакомство

- Ремонт ГБЦ

- Удаление накипи

- Скрытые неисправности блока

- Технология гильзовки

- Опрессовка ГБЦ: 3 основных этапа и 2 полезных совета + видео

- Типичные неисправности

- Растачивание

- Как правильно измерить износ?

- Для чего нужна расточка мотора

Последовательность проведения капитального ремонта двигателя

Если самому делать капремонт не приходилось, желательно пригласить опытного человека или специалиста, который разбирается в этом процессе. Процедуру следует производить в сухом освещенном гараже, все мелкие детали сортировать, не сваливая их в одну кучу. При разборке запоминают (или записывают) очередность действий. Процесс состоит из нескольких последовательных этапов.

Демонтажные работы и разборка

На скорость и трудоемкость демонтажа влияет конструкция ДВС, тип и марка автомобиля, разновидность КПП. Размещение мотора на ТС с задним и передним приводом также отличается. Карбюраторные модификации проще, быстрее в разборке, поскольку в их конструкции не предусмотрено множество электронных приспособлений, которые нужно аккуратно отключить и снять, чтобы добраться до агрегата.

Дефектовка элементов ДВС

Процедура состоит из следующих этапов:

- Осматривают коленвал, проверяют его размеры, изгибы, центровку.

- Исследуют корпусную часть блока цилиндров.

- Изучают состояние поршней, шатунов, прочих элементов шатунно-кривошипного узла на наличие люфта и дефектов.

- Осматривают корпус ГБЦ, детали ГРМ.

- Определяют, что можно отремонтировать или заменить.

Мойка двигателя и отдельных деталей

Не стоит пренебрегать этой процедурой. Промывка движка позволяет точнее определить степень износа, найти микротрещины в ГБЦ. Обрабатывать следует все детали отдельно с предварительной очисткой от нагара.

Шлифовка блока и коленвала

Подготовив запчасти по списку, приступают к починке, восстановлению блока и коленвала двигателя. На фрезерном и шлифующем оборудовании убирают посадочный слой ГБЦ до устранения всех сколов, макротрещин. Если на обрабатываемом узле присутствуют глубокие изъяны, значит, съем слоев выполняют в несколько заходов. Толщина убираемой поверхности за 1 раз – от 0,05 до 1 мм. На последнем этапе шлифуют изделие до появления «зеркала».

Ремонт головки блока ГБЦ

Если указанный процесс выполняют самостоятельно, придерживаются следующих шагов:

- Меняют распредвал, если их несколько – то все.

- Ставят новые клапаны впуска и выпуска.

- Крепят подготовленные направляющие втулки.

- Меняют колпаки-маслосъемники с седлами.

Сборка ДВС

Список шагов по сборке двигателя:

- Монтируют разделенные вкладыши, усаживают на место коленвал.

- Устанавливают элементы шатунно-поршневой группы.

- Ставят и крепят бугели.

- Прокладки фиксируют так, чтобы они не перекрывали гнезда каналов.

- Монтируют крышки, закрывающие ДВС.

- Устанавливают помповый насос для масла.

- Крепят шкив коленчатого вала.

- Монтируют ГБЦ, картер, поддон.

- Собирают мелкие компоненты.

Этапы ремонта

Ремонт двигателя Приора начинается с разборки.

Для этого нужно при себе иметь отвертки и ключи, лопатку монтажного назначения, динамометрические ключи, мягкий молоток, а также устройство, чтобы установить поршни.

Алгоритм действий следующий:

- Сначала нужно разобрать мотор. Это не составит труда, но все действия нужно выполнять медленно и аккуратно.

- В первую очередь следует убрать весь скопившийся нагар, который располагается в области, где находятся цилиндры. Обязательно нужно снять нагар, расположенный в масляных канавках в области постелей цилиндров.

- После этого нужно вставить вкладыши от подшипников. При этом следует ориентироваться на отметки, которые были сделаны по время разбора мотора. Усики стопорного типа вкладышей должны входить точно в пазы, которые имеются в постелях. Обязательно нужно следить за этим.

- Теперь следует вкладыши намазать маслом.

- Дальше в блоке цилиндров нужно установить коленвал. Потом смазываются маслом полукольца. При установке требуется проверить, чтобы канавки на них были направлены именно в сторону щек коленвала.

- Потом нужно установить полукольца, которые выполнены из соединения алюминия и стали. Они отличаются белым оттенком. Установка осуществляется на переднюю сторону в постели, расположенной центрально.

- С другой стороны на постели требуется закрепить металлокерамическое кольцо. Оно отличается желтоватым оттенком.

- Дальше полукольца, которые уже установлены, нужно повернуть так, чтобы концы деталей располагались с торцом постели цилиндров.

- Теперь нужно монтировать подшипники (корень) вкладышей в крышки. Снова нужно смотреть на отметки, которые были сделаны, когда агрегат разбирался. Нужно следить, чтобы усики стопорного типа входили точно в пазы. Потом вкладыши нужно хорошо намазать.

- После этого устанавливаются крышки. Обязательно нужно смотреть на нумерацию их и цилиндра.

- Затем требуется намазать моторным маслом резьбу на болтах и торцы, где будут закрепляться крышки.

- Дальше в ход идет третья крышка, и снова закручиваются болтики. То же следует сделать и с болтами на 3, 4 и 5 крышке. Причем все нужно проводить именно с такой последовательностью.

- Когда все болты закручены, нужно проверить, как легко идет коленвал. Для этого следует несколько раз его повернуть.

- Потом ставится масляный насос и фиксируется. После этого нужно то же сделать с держателем для сальника, расположенного сзади.

- В поршень устанавливается шатун. А потом вставляется и поршневой палец. Обязательно нужно намазать маслом и сам шатун, и палец.

- Вмонтировать кольца стопорного типа. Проверить, чтобы они находились в канавках.

- Потом укладывается маслосъемное кольцо и кольцо для поршня. Лучше всего для таких манипуляций иметь специальный инвентарь. Инструмент называется съемником.

- Нужно проверить, что кольцо может свободно вращаться.

- Протереть шатунные шейки, расположенные на коленвале. То же касается зеркал цилиндров.

- В шатун устанавливается вкладыш, причем усики должны точно располагаться в шатуне. Поршень и вкладыш нужно намазать, а потом установить кольцо для сжатия. Шатун опускается в цилиндр.

- Оправку нужно приложить к одному боку. Дальше используется обычная ручка молотка, чтобы поршень протолкнуть.

- К области шейки коленвала следует монтировать головку от шатуна.

- Вставить крышку и зафиксировать ее. Нужно следить за тем, чтобы маркировка на нижней части и на крыше четко находилась на одной стороне.

- Заворачиваются все болты, а потом устанавливаются все остальные поршни.

- Зафиксировать маслоприемник.

- Поставить маховик и пластинку. Обязательно нужно предварительно воспользоваться фиксатором анаэробного типа для крепления болтов.

- Наносится слой смазки.

- Устанавливается картер для масла.

Капитальный ремонт двигателя Лады Приора не является сложным процессом. Нужно просто сначала разобрать агрегат, потом поискать поломанные или изношенные элементы, заменить их, а затем собрать мотор.

После этого нужно проверить, как двигатель работает. Такие простые манипуляции помогут обновить агрегат и улучшить его работу. Но капитальный ремонт нужно проводить вовремя. Только тогда получится сохранить ресурс.

Первое знакомство

Начну с простого. А именно понятия капитальный ремонт мотора. Капремонт — это комплекс мероприятий, предусматривающий замену или восстановления основных узлов двигателя для возврата прежних эксплуатационных характеристик и ресурса. То есть с помощью КР машину пытаются максимально приблизить к заводским параметрам.

Стоит ли делать капремонт своими руками? Лично я скажу нет. Хотя есть у вас есть старый «тренажер» в виде убитого автомобиля Газель, ЗМЗ, ГАЗ, ВАЗ 2109, 2106, 2110 или даже 2114, то попробовать можно. Но когда речь заходить про машины Мазда, Тойота, БМВ, Опель, Ниссан или Хендай, к примеру, тогда ни о каком самостоятельном вмешательстве не может быть и речи.

Стандартный капремонт включается в себя несколько основных этапов:

- разборку силового агрегата;

- оценку текущего состояния;

- проверку актуальных дефектов на всех узлах;

- ремонт или замену изношенных компонентов и пр.

Так что ни один мастер не сможет вам точно сказать, сколько стоит капиталка, пока не демонтирует мотор, не разберет его на составные части и не даст объективную оценку состоянию двигателя. Все определяется по ходу дела, включая стоимость.

Разбирая узел за узлом, обнаруживаются новые дефекты, изношенные детали, повреждения. В некоторых случаях капиталка может стоит дороже, чем покупка нового равноценного автомобиля. Такова цена эксплуатации машины. Вот почему очень часто на вторичном рынке изношенные двигатели слегка ремонтируют, маскируют серьезные поломки и продают под видом исправных машин. Так что будьте осторожны, покупая бу автомобиль.

Капиталка — это переборка двигателя?

Нет, нет и еще раз нет. Многие часто путают эти понятия, поскольку и там и там двигатель нужно разбирать. Переборка — это разборка двигателя с целью поменять или отремонтировать конкретный элемент. Это могут быть поршни, клапана, прокладки головки блока цилиндров и так далее.

Капитальное вмешательство необходимо тогда, когда силовой агрегат износился, он не может нормально эксплуатироваться, падает мощность, увеличивается в разы расход топлива. Ездить на такой машине опасно.

К вопросу о пробеге

Многих интересует, каков пробег двигателя до необходимого проведения капитального ремонта. Здесь все достаточно просто. У каждого автопроизводителя есть свои критерии, они хорошо знают особенности своих машин.

Потому изначально на новых машинах предусмотрен определенный ресурс до проведения капремонта. Средний показатель — от 150 до 200 тысяч километров.

Но есть важное замечание. Во многом ваш дизель или бензин, установленный под капотом, может превосходить или существенно не дотягивать до указанного в руководстве пробега

Это зависит от того, насколько бережно вы относитесь к собственному автомобилю.

Негативно на ресурс двигателя влияет целый ряд факторов, включая:

- качество топлива;

- своевременность замены расходников;

- качество масла;

- стиль вождения;

- уход;

- своевременность ремонта;

- правильность регулировки;

- прохождение технического осмотра;

- условия эксплуатации.

Вот и получается, что один водитель с двигателем, ресурс которого составляет 200 тысяч километров, без проблем эксплуатирует машину все 250-300 тысяч до капремонта, а другому капиталка требуется уже через 100 тысяч километров.

Так что привязывать свой автомобиль Рено, Киа, Нива, Форд Фокус, Газель, Митсубиси Лансер или тот же КАМАЗ к каким-то конкретным цифрам — дело неблагодарное. Плюс в любой момент тебя могут подстерегать неожиданности, неприятности на дорогах, какие-то форс-мажорные ситуации, из-за которых находящийся чуть ли не в идеальном состоянии мотор уже на следующий день откажет и будет требовать сделать капиталку.

Ремонт ГБЦ

С вопросом «Кто виноват?» разобрались. Далее прямо по Чернышевскому – будем решать следующую проблему: «Что делать?». Вариантов, в зависимости от характера неисправности, множество. Иногда требуется заменить целиком «голову», иногда – только прокладку, клапан и т. п. На ранних этапах неисправности можно обойтись добавлением в смазку специальной присадки Suprotec Active Plus. Она защитит пары трения: шток – направляющая клапана, шейки – подшипники распредвала, кулачки – толкатели и т.д.

Присадка Супротек Актив Плюс Бензин для бензинового двигателя

Присадка для бензиновых и газовых двигателей с пробегом более 50 000 км. Может применяться для форсированных и турбированных двигателей.

подробнееотзывы

Диагностика

Любой ремонт начинается с диагностики. Внешний осмотр не дает возможность выявить все неисправности, поэтому требуется выполнить снятие головки блока цилиндров. Узел нужно полностью перебрать, проверяя степень износа каждой детали. Дефектные элементы необходимо заменить новыми.

Следует учитывать, что модели современных двигателей сильно различаются по конструкции, поэтому снимать головку блока цилиндров ВАЗ нужно иначе, чем аналогичный узел у Mercedes или Subaru. Подробная инструкция для каждой модификации содержится в руководстве по ремонту автомобиля.

Клапаны

Замена клапанов возможна только при снятой ГБЦ, иначе извлечь их невозможно. Также нужно демонтировать распределительный вал ГРМ. Свечи зажигания рекомендуется выкрутить, чтобы случайно не повредить их.

Чтобы «рассухарить» клапан, необходимо купить специальный инструмент. Некоторые мастера «старой школы» проделывают эту операцию с помощью молотка. Категорически не рекомендуем подобный метод, поскольку он чреват серьезным повреждением клапана.

Извлеченную деталь необходимо очистить от нагара и тщательно осмотреть. Если износ превысил допустимый уровень (информация указывается в руководстве по ремонту), клапан нужно заменить новым. Если износ элемента не достиг критического уровня, можно очистить и притереть его.

Седло клапана тоже нужно проверить на наличие прогаров. Если каверны нельзя устранить притиркой, деталь обрабатывается шарошкой с помощью дрели, а затем притирается с помощью специальной абразивной пасты.

Важный момент: если у вас нет достаточных навыков в работе с металлом, и элементами двигателя автомобиля в частности, лучше не рисковать. Поручите ремонт головки блока цилиндров профессионалам. Неквалифицированные действия могут усугубить ситуацию.

Прокладка

Если прокладка головки блока цилиндров повреждена, требуется замена. Как-то отремонтировать эту деталь невозможно. Конечно, эпоксидная смола клеит все, но в следующий раз просто так разобрать двигатель не получится.

При установке новой детали затяжку головки блока цилиндров нужно выполнять очень внимательно и аккуратно. Необходимо использовать ключ с динамометром, чтобы строго соблюсти момент приложения силы. Информация указана в руководстве по ремонту для каждой модели мотора.

Замена ГБЦ

При особо серьезных повреждениях поможет только замена головки блока цилиндров новым узлом. Цена элемента сильно отличается для разных моделей. Например для машин ВАЗ, это от 12 000 до 30 000 рублей. Конечно, можно купить б/у деталь: она обойдется почти втрое дешевле, но потребуется тщательно проверить ее на наличие скрытых дефектов.

Удаление накипи

Накипь в водяной рубашке ухудшает охлаждение двигателя, вызывает его перегрев и потерю мощности. Для удаления накипи все круглые отверстия водяной рубашки закрывают деревянными пробками, а к фасонным отверстиям привертывают пластины с резиновыми прокладками. Затем в рубашку заливают раствор следующего состава:

- Каустическая сода: 50 г.

- Керосин: 10 г.

- Вода: 1 л.

Через 6—8 час. раствор выпускают и рубашку промывают водой.

Блоки с алюминиевыми головками (автомобилей М-20 «Победа», ГАЗ-51) промывают 3%-ннм раствором соляной кислоты, который заливают на 30—40 мин.; после этого раствор выпускают и рубашку цилиндров промывают чистой водой.

Скрытые неисправности блока

Есть ряд повреждений, которые невозможно обнаружить невооруженным глазом. Если вы их не найдете, это значит, что после ремонта блока, спустя 10 тысяч километров, вы можете столкнуться и с другими проблемами двигателя, которые быстро выведут его из строя.

1. Деформация. Данная неисправность, чаще всего, происходит по вине автомобильных конструкторов, которые не провели специальные мероприятия по снятию внутреннего напряжения чугуна. Чтобы исправить данный дефект, необходимо нагреть двигатель до специальной температуры и сразу же произвести механическую обработку.

Помимо этого, деформация блока цилиндров может произойти из-за неравномерного, по всему объему, нагрева блока, что также происходит по вине производителя.

2. Трещины в блоке. Такая проблема достаточно распространенная и узнать о ней очень трудно, так как данные трещины невидимы не вооруженным глазом. Трещина в блоке может возникнуть при перепадах температур (например, если вылить холодную воду на горячий двигатель) или при замерзании и расширении воды внутри блока.

В последнем случае, обнаружить трещину очень легко, так как она будет иметь большие размеры, и дальнейшая эксплуатация двигателя станет невозможной. После этого, блок ремонту не подлежит и его необходимо заменить целым аналогом.

Если вы случайно испортили резьбу отверстий для болтов и шпилек, то восстановить их трудоспособность не составит труда. Для этого просверлите отверстие и избавьтесь от старой резьбы. После этого, с помощью метчика нарежьте новую резьбу и подгоните другую шпильку.

Как видите, на теории ремонт блока цилиндров выглядит легко и просто, однако, там есть некоторые мелкие проблемы, которые подлежат ремонту только на специальном оборудовании. Если вы не имеете таких приспособлений, то лучше отвезти деталь к опытному мастеру.

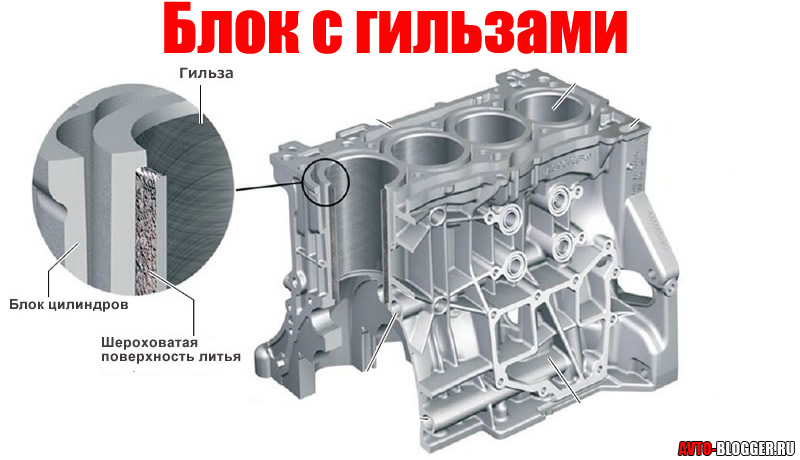

Технология гильзовки

Гильзование блока цилиндра можно провести на любом моторе. Возможна изначальная заводская гильзовка блока цилиндров, при которой стоит использовать мокрую гильзу, а изношенные втулки заменяются на новые. Такой вид ремонта нельзя назвать сложным, поскольку доступна ручная замена путем подбора готовых гильз. В одновременной замене втулок сразу во всех цилиндрах чаще всего нет никакой необходимости, а чтобы в этом убедиться, необходимо воспользоваться нутромером. Данный инструмент позволит провести диагностику каждой гильзы в блоке и заменить только изношенные.

Это интересно: Датчик положения дроссельной заслонки: предназначение, 2 основные причины и 6 признаков неисправности прибора

При выборе технологии ремонта стоит ориентироваться на вид гильз, а выбирать придётся между горячим гильзованием и запрессовкой. Помните, что чугунные гильзы подходят для блоков из того же материала, а гильзовка алюминиевого блока цилиндров осуществляется только путем установки гильзы из сплавов этого металла.

Предварительные работы выглядят следующим образом:

Необходимо провести расточку цилиндра, если речь не идёт о цилиндре из галникала

На данном этапе очень важно выдержать необходимую форму паза.

Хонингование пазов является следующим шагом, по завершению которого можно приступать непосредственно к гильзованию.

Метод горячего гильзования

Горячее гильзование блока цилиндра подходит для работы с сухими гильзами и предполагает реализацию следующих этапов:

- Нагревание блока цилиндров до 150 градусов.

- Охлаждение гильзы с помощью жидкого азота и её дальнейшая обработка специальным средством, благодаря которому установка холодной втулки в горячий блок не вызовет образование конденсата.

- Установка втулки в посадочное гнездо.

В плане качества такой метод считается наиболее подходящим, поскольку посадка получается плотной, а в зоне соприкосновения гильзы с блоком достигается необходимое натяжение. Под тяжестью собственного веса втулка без труда попадает в гнездо, в крайних случаях необходимо легко постучать молотком.

Метод запрессовки

Запрессовка актуальна в тех ситуациях, когда перед установкой втулок алюминиевый блок не растачивался. Ключевое отличие заключается в предварительном нанесении герметика в посадочное гнездо, далее втулка подвергается запрессовке в блок.

Мастера категорически против установки сухих гильз таким методом, поскольку допустимое значение натяга не должно превышать 0,05 мм. Процесс запрессовки с высокой долей вероятности может исказить форму гильзы, поэтому её толщина часто достигает 4 мм. Данный метод также может спровоцировать искажение гильзы непосредственно во время работы двигателя, поскольку внутри может присутствовать остаточное напряжение.

Опрессовка ГБЦ: 3 основных этапа и 2 полезных совета + видео

Выход из строя ГБЦ происходит из-за использования некачественной охлаждающей жидкости или топлива. Тепловые и механические нагрузки приводят к образованию трещин. Износ цилиндров, поршневых колец, подшипников влечёт за собой снижение эффективной мощности двигателя и увеличение расхода топлива. Во всех этих случаях необходимо провести диагностику и ремонт. Опрессовка ГБЦ является способом проверить герметичность системы охлаждения в рабочих режимах при повышенных значениях температуры и давления.

Проявлениями разгерметизации служат:

- cнижение количества охлаждающей жидкости;

- попадание охлаждающей жидкости в систему смазки;

- повышение влажности выхлопных газов, выход пара.

Довольно часто осмотр деталей не выявляет дефектов. Для проверки герметичности каналов охлаждения и смазки проводится опрессовка.

Стоимость опрессовки ГБЦ зависит от используемого оборудования и необходимого объёма работ. Однако эти затраты значительно меньше, чем стоимость новой головки, поэтому за техническим состоянием двигателя нужно постоянно следить.

Опрессовку блока цилиндров и головки блока цилиндров желательно проводить в механической мастерской с применением специального оборудования. При проведении работ там используются специальные стенды, оснащённые необходимым инвентарём для опрессовки.

Они включают в себя:

- нагревательные элементы;

- ванну с крышкой;

- подъёмный и поворотный механизм;

- датчики температуры и давления;

- управляющую панель.

Профессиональные стенды выполняются из нержавеющей стали. Они рассчитаны на длительные рабочие циклы и позволяют выполнять точную и безопасную опрессовку головок и самих блоков цилиндров.

Места утечек определяют по пузырькам, которые показывают, где из головки выходит воздух. Для более удобного поиска установки допускается поворачивать головку на угол до 360°.

Порядок проведения работ:

- вначале нужно заглушить резиновыми прокладками и плексигласовыми пластинами выходы каналов системы охлаждения;

- затем необходимо подать внутрь воздух под давлением 6 атмосфер;

- после этого следует опустить ГБЦ в ванну с горячей водой и подержать там около 30 минут.

В процессе прогрева детали трещины расширяются и появляются пузырьки воздуха, который под давлением выходит наружу. По результатам диагностики принимается решение о необходимости ремонта двигателя. Иногда трещину ГБЦ или БЦ можно убрать при помощи сварки. Это должен делать квалифицированный специалист.

Опрессовка ГБЦ в домашних условиях

Можно проводить опрессовку головки блока цилиндров и в домашних условиях. Для этого потребуется ванна и оснастка для герметизации выходных отверстий. Нужно вырезать пластину из плексигласа и отверстия под шпильки и цилиндры. Разметить их расположение можно по прокладке. Потом нужно закрыть выходные отверстия ГБЦ резиновыми прокладками и прикрутить пластину и штуцер для подачи воздуха под давлением. Когда все отверстия будут надёжно загерметизированы, можно приступать к нагреву головки в ванне и подаче воздуха через снабжённую штуцером заглушку.

Можно опрессовать ГБЦ своими руками и без ванны, но точность такого способа невелика. Для этого нужно в загерметизированную головку подавать горячую воду под давлением вместо воздуха. Дефекты определяют по течи или появлению воды на поверхности.

Ещё один способ опрессовать головку блока цилиндров предусматривает ввод керосина вместо воды. Для этого головку нужно перевернуть вверх камерами, ввернуть свечи и залить в неё керосин. Керосин обладает большой текучестью и может проникать в самые мелкие трещины. Наличие дефектов определяют по потёкам на поверхности и уменьшению уровня керосина в камере.

Решение о ремонте двигателя

При нарушении герметичности охлаждающая жидкость может попадать в масло, а оно появляется в системе охлаждения. Это приводит к перегреву двигателя. Из-за этого увеличивается износ деталей, что может привести к заклиниванию двигателя. Если опрессовка выявила наличие трещин и нарушение герметичности, требуется ремонт двигателя.

Восстановление одной из главных частей автомобиля должны проводить квалифицированные мастера на специальном оборудовании. Своевременная диагностика и ремонт предотвратят неожиданные поломки и продлят срок эксплуатации агрегата.

Пожалуйста, оцените этот материал!

(3 оценок, среднее: 4,00 из 5) Загрузка.

Источник

Типичные неисправности

Прежде чем заниматься темой ремонта блока цилиндров двигателя, необходимо ознакомиться с наиболее частыми неполадками данного узла. Какие-то неполадки можно устранить своими силами в гаражных условиях, для устранения других понадобится специальное оборудование.

В процессе работы двигателя в блоке цилиндров ДВС могут образоваться следующие виды дефектов. Это естественный износ стенок цилиндра, задиры и риски на стенках. Также нередко образуются трещины как цилиндров, так и водяной рубашки или ГБЦ. Подвергаются износу и клапанные седла. Также на них могут образоваться трещины или раковины. Ломаются шпильки, а также болты, крепящие головку блока цилиндров к самому блоку.

Есть и менее серьезные проблемы – это накипь в рубашке системы охлаждения, а также нагар в ГБЦ. Из-за коррозионных процессов, работы блока в условиях повышенных температур, трения поршней и коленвала о стенки цилиндра они со временем приобретают эллипсность в плоскости, где качается шатун. Также образуется конусность по длине цилиндров.

Растачивание

Ремонт чугунных блоков цилиндров двигателя может выполняться и таким образом. Используют расточные стационарные и мобильные станки. Мобильные вертикально-расточные агрегаты крепят в процессе непосредственно к блоку. При этом для обработки первого и третьего цилиндров станок закрепляют сверху болтами, которые пропускаются через второй цилиндр. Перед тем как окончательно закрепить станок, шпиндель его тщательно центрируется с помощью кулачков. Резец настраивают на необходимый размер при помощи микрометра или нутромера.

Минусом растачивания считается необходимость последующей доводки – на поверхности без доводки остаются следы работы режущего инструмента. Доводку при ремонте блока цилиндров дизельного двигателя, бензиновых агрегатов выполняют в специальных или сверлильных станках. В более простых случаях можно обойтись электродрелью и доводочной головкой с абразивными камнями. В процессе любой доводки обрабатываемый цилиндр обильно поливают керосином.

В конце обработки конусность, а также эллипсность не должны быть более 0,02 мм. Алмазное растачивание выполняют твердосплавными резцами на малых подачах и больших скоростях. Лучше работать на специальных расточных станках.

Как правильно измерить износ?

Овальность или эллипсность нужно измерять в поясе, который расположен на 40-50 мм ниже от верхней части камеры сгорания. Измерять нужно в плоскостях, которые взаимно перпендикулярны. Износ будет минимальным по оси коленвала, а максимальным – в той плоскости, которая перпендикулярна оси коленвала. Если есть разница размеров, то это и будет величиной овальности.

Чтобы определить конусность, индикатор следует индикатор установить вдоль камеры сгорания. Плоскость выбирают перпендикулярной оси коленвала. Если в показаниях индикатора имеется разность размеров, то это и есть размер конусности. При этом нужно измерять нижнюю и верхнюю часть цилиндра. Индикатор опускают строго вертикально, чтобы он не отклонятся ни в одну из сторон.

Если размер эллипсности выше, чем допустимые 0,04 мм, а конусность более 0,06 мм, на стенках имеются задиры и риски, тогда необходим ремонт блока цилиндров двигателя.

Под ремонтом нужно понимать увеличение диаметра до ближайшего ремонтного размера, установку новых поршней и других сопутствующих элементов. В зависимости от того, насколько изношены цилиндры, их шлифуют, растачивают и затем доводят, устанавливают гильзы.

Для чего нужна расточка мотора

Расточку мотора широко применяют при проведении капитальных работ по двигателю. Так, для установки ремонтного комплекта поршневой группы понадобиться расточить внутренние поверхности цилиндров. Что же касается тюнинга, то этот процесс выполняется — для все того же увеличения диаметра цилиндров, чтобы установить необходимые поршни.

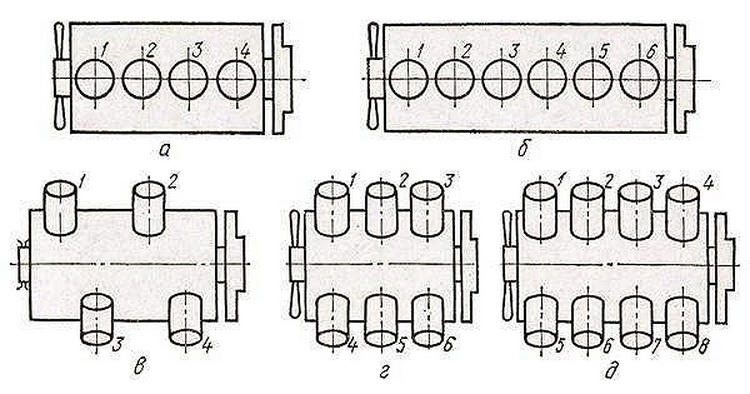

Процесс расточки двигателей, а точнее блоков цилиндров выполняется на специальном оборудовании. Существует несколько видов проточки мотора, которые по принципу мало чем отличаются друг от друга, но имеют разные технологические процессы. Также, в операцию расточки входит хонинговка цилиндров. Эти два понятия не стоит разделять между собой.

Само технологическое назначение расточки достаточно простое. Вследствие эксплуатации мотор подвергается износу, а цилиндры блока подвержены постоянным тяжелым нагрузкам, особенно температурным. Так, в процессе эксплуатации появляется много изъянов, таких как царапины, раковины и прочие повреждения. Именно при процессе расточки можно убрать все эти недочеты и восстановить поверхность до рабочего состояния.