Устройство и принцип работы турбокомпрессора

Содержание:

- Регулировка давления наддува

- Устройство системы турбонаддува

- Что такое турбо-яма?

- Основные неисправности — признаки и причины

- История развития и современные проблемы производства тепловых двигателей

- Важные моменты работы с турбированным двигателем

- Немного о турбокомпрессоре

- Усовершенствование турбонаддува

- Паровая турбина

- Типы турбин

- Принцип работы турбины. Как работает турбонаддув в автомобиле

- Что такое турбояма или турболаг

- Устройство турбины

- Устройство и принцип работы турбовинтового двигателя

- Работа турбокомпрессора на дизельном двигателе

Регулировка давления наддува

Турбонаддув дизельного двигателя повышает его мощность за счет возрастания давления выхлопных газов, являющихся результатом увеличения числа оборотов и интенсивности работы мотора. Этот же процесс повышает давление наддува. Если его не регулировать, то на самых высоких оборотах оно может достичь опасных значений, приводящих к поломкам и механическим повреждениям.

Регулировка давления производится с помощью выпускного предохранительного клапана, а контроль максимально допустимого значения — с помощью мембраны и пружины определенной жесткости.

Суть работы: при достижении предельного значения давления, мембрана, установленная в корпусе компрессора, преодолевает воздействие пружины и открывает регулировочный клапан.

Давление регулируют как на стороне компрессора, так и на стороне турбины:

- Работающий турбокомпрессор сбрасывает в атмосферу через выпускной клапан излишки забранного воздуха, тем самым снижая давление.

- В турбине клапан выпускает отработанные газы под воздействием мембраны компрессора, когда давление всасываемого воздуха достигает максимального уровня. Благодаря этому, ротор вращается с установленной скоростью, а компрессор не забирает лишний воздух и не увеличивает давление.

Второй вариант расположения клапана позволяет изготавливать системы меньших габаритов. Кроме того, турбонагнетатель с клапаном в компрессоре подвержен чрезмерному нагреву из-за повышенной температуры выпускаемого воздуха, что негативно сказывается на эффективности его работы.

Поэтому турбонаддув дизельного двигателя чаще оснащают регулировочным клапаном в турбине, а регулировку в компрессоре используют в качестве дополнения.

Устройство системы турбонаддува

Система турбонаддува состоит из двух частей: из турбины и турбокомпрессора. Турбина служит для преобразования энергии отработанных газов, а компрессор – непосредственно для подачи многократно сжатого атмосферного воздуха в рабочие полости цилиндров. Главные детали системы – два лопастных колеса, турбинное и компрессорное (так называемые «крыльчатки»). Турбокомпрессор представляет собой технологичный насос для воздуха, приводимый в действие вращением ротора турбины. Единственная его задача – нагнетание сжатого воздуха в цилиндры под давлением.

Чем больше воздуха поступит в камеру сгорания, тем большее количество солярки дизель сможет сжечь за конкретную единицу времени. Результат – существенное увеличение мощности мотора, без необходимости наращивания объёма его цилиндров.

Составные части устройства турбонаддува:

- корпус компрессора;

- компрессорное колесо;

- вал ротора, или ось;

- корпус турбины;

- турбинное колесо;

- корпус подшипников.

Основа системы турбонаддува – это ротор, закреплённый на специальной оси и заключённый в особый жаропрочный корпус. Беспрерывный контакт всех составных частей турбины с чрезвычайно раскалёнными газами определяет необходимость создания как ротора, так и корпуса турбины из специальных жаропрочных металлосплавов.

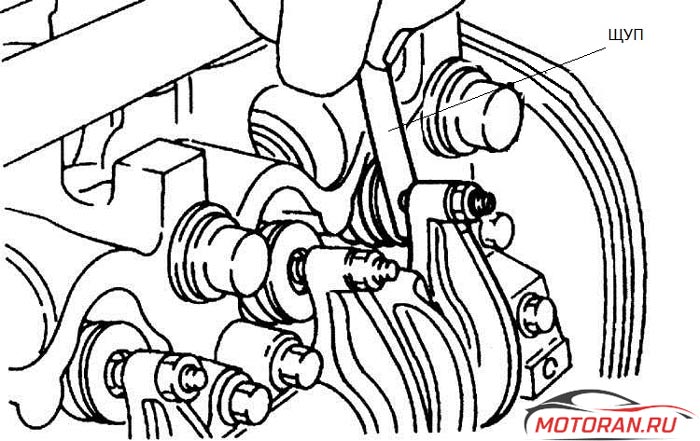

Крыльчатка и ось турбины вращаются с очень высокой частотой и в противоположных направлениях. Это обеспечивает плотный прижим одного элемента к другому. Поток отработанных газов проникает вначале в выпускной коллектор, откуда попадает в специальный канал, что расположен в корпусе турбо-нагнетателя. Форма его корпуса напоминает панцирь улитки. После прохождения этой «улитки» отработанные газы с разгоном подаются на ротор. Так и обеспечивается поступательное вращение турбины.

Ось турбонагнетателя закреплена на специальных подшипниках скольжения; смазка осуществляется подачей масла из системы смазки моторного отсека. Уплотнительные кольца и прокладки препятствуют утечкам масла, а также прорывам воздуха и отработанных газов, а также их смешиванию. Конечно, полностью исключить попадание выхлопа в сжатый атмосферный воздух не удаётся, но в этом и нет большой необходимости…

Что такое турбо-яма?

Стоит добавить, что крыльчатка турбокомпрессора способна развивать до двухсот тысяч оборотов в минуту, благодаря чему данное устройство отличается большой инерционностью или, говоря иначе, имеет «турбо-яму», которая проявляется при резком нажатии на педаль газа. В этот момент крыльчатка медленно приводится в движение, и приходится некоторое время ждать, чтобы автомобиль начал набирать скорость.

Этот эффект имеет продолжительность всего несколько секунд, но, тем не менее, он не доставляет особого удовольствия при разгоне машины. На сегодняшний день производители, так или иначе, смогли устранить эффект «турбо-ямы» путем установки двух перепускных клапанов. Один предназначен для выработанных газов, задача второго состоит в том, чтобы перепускать избыток воздуха в трубопровод турбокомпрессора из впускного коллектора.

Благодаря этой системе обороты крыльчатки при сбросе газа уменьшаются в замедленном темпе, в то время как при резком нажатии на педаль акселератора происходит поступление воздушной массы в двигатель в полном объеме.

Основные неисправности — признаки и причины

Сразу стоит оговориться, что основная причина поломок — это несвоевременное техническое обслуживание агрегата, его рекомендуется проводить минимум один раз в год. Следующая причина — низкое качество масла, либо его несвоевременная замена. Третья — попадание в устройство посторонних предметов (например, мелких камушков). Наконец, четвёртая — банальный износ отдельных компонентов турбины, ведь у каждого оборудования есть свой срок эксплуатации. Теперь опишем признаки, которые могут говорить о неисправности.

Чёрный дым из выхлопной трубы. Топливо сгорает в интеркулере или нагнетающей магистрали. Скорее всего — неисправность системы управления.

Сизый дым. Возможно, из-за нарушения герметизации турбины масло просачивается в камеру сгорания.

Белый дым. Сливной маслопровод загрязнился, потребуется его чистка.

Повышенный расход топлива. Воздух не доходит до компрессора.

Увеличен расход масла. Нужно проверить стыки патрубков — возможно, нарушена герметичность.

Уменьшение динамики разгона. Скорее всего вышла из строя система управления, из-за чего возник недостаток кислорода.

Посторонний свист, скрежет или шумы. Это может быть изменение зазора ротора, дефект в корпусе, утечка воздуха между двигателем и турбиной, либо загрязнение маслопровода.

Всегда нужно соблюдать правила эксплуатации агрегата — это снизит вероятность появления поломки и продлит срок службы устройства. Следует придерживаться нескольких простых правил:

- следите за качеством топлива и масла;

- не забывайте вовремя менять масло и фильтры;

- начинайте движение только после того, как движок прогреется;

- после прекращения движения нужно дать мотору поработать на холостых, а не сразу его выключать.

И, конечно же, следует регулярно проходить ТО.

История развития и современные проблемы производства тепловых двигателей

Первые тепловые двигатели имели очень низкий КПД, например, первый паровоз (рис. 6), который был создан в начале XIX века, имел коэффициент полезного действия около 3%, а последние паровозы (рис. 7), которые ходили по железным дорогам в прошлом веке, имели КПД повыше – около 7–9%.

Рис. 6. Первый паровоз. (Источник)

Рис. 7. Один из последних паровозов. (Источник)

Тем не менее, даже при таких низких значениях КПД данные транспортные средства очень активно эксплуатировались, т. к. более совершенных агрегатов на то время попросту не было. На сегодняшний день КПД тепловых двигателей, конечно, гораздо выше, например, дизельный двигатель (рис. может иметь КПД до 40%, что является очень неплохим показателем. Паровая турбина (рис. 9) может достигать еще более оптимального значения КПД в 60%, на сегодняшний день это наилучший показатель среди всех видов тепловых двигателей.

Рис. 8. Дизельный двигатель

Рис. 9. Современная паровая турбина. (Источник)

В конце занятия следует отметить очень важную тенденцию в развитии современного двигателестроения. Как мы видели, основные принципы работы тепловых двигателей уже давно открыты и получены эффективные технологии их изготовления, но возникает проблема экологичности их использования. Поскольку все тепловые двигатели потребляют топливо, то от них неизбежно возникают вредные выбросы в окружающую среду. Так вот одной из основных задач науки и техники в этой области является минимизация нанесения вреда окружающему нас миру от продуктов деятельности подобных устройств.

Тепловые двигатели на сегодняшний день уже являются объектами прошлого, и на первый план выходят двигатели иного принципа работы, о них мы поговорим в будущем.

На следующем уроке мы займемся решением задач по теме «КПД».

Список литературы

- Генденштейн Л. Э, Кайдалов А. Б., Кожевников В. Б. Физика 8 / Под ред. Орлова В. А., Ройзена И. И. – М.: Мнемозина.

- Перышкин А. В. Физика 8. – М.: Дрофа, 2010.

- Фадеева А. А., Засов А. В., Киселев Д. Ф. Физика 8. – М.: Просвещение.

Дополнительные рекомендованные ссылки на ресурсы сети Интернет

- Кафедра теоретической физики (Источник).

- Классная физика (Источник).

- YouTube (Источник).

Домашнее задание

- Стр. 56: вопросы № 1–3; стр. 57: вопросы № 1–4, задание № 5. Перышкин А. В. Физика 8. – М.: Дрофа, 2010.

- Каков КПД теплового двигателя, который совершил полезную работу 70 кДж, если при полном сгорании топлива выделилась бы энергия 200 кДж?

- При сгорании топлива в тепловом двигателе выделилось количество теплоты 200 кДж, а холодильнику передано количество теплоты 120 кДж. Каков КПД теплового двигателя?

- Автомобиль прошел 100 км со средней скоростью 40 км/ч. При этом он израсходовал 8 л бензина. Какую среднюю мощность развивал двигатель автомобиля, если его КПД 30%?

Важные моменты работы с турбированным двигателем

- чтобы турбированный двигатель служил долго, его перед каждой поездкой следует тщательно прогревать на низких оборотах как минимум в течение 2 минут;

- масло, заливаемое в турбокомпрессор, должно быть качественным. Да, оно стоит дорого, однако экономия в этом случае ни к чему хорошему не приведёт;

- необходимо регулярно контролировать состояние как воздушных, так и масляных фильтров автомобиля, так как даже незначительное загрязнение этих элементов может нанести двигателю непоправимый ущерб;

- следует помнить, что турбированный двигатель нуждается в обкатке. Его нельзя подвергать серьёзным нагрузкам до тех пор, пока он не пройдёт как минимум 2 тыс. километров. Всё это время давление в компрессоре не должно превышать отметку в 0.6 бар;

- мотор с компрессором не стоит глушить сразу. Лучше дать ему возможность поработать на холостых оборотах как минимум одну минуту. Это остудит турбину;

Несмотря на ряд минусов, после установки турбокомпрессора водителя ждут перемены к лучшему. У мотора не только увеличится мощность, но и серьёзно снизится «прожорливость», так как в турбированной машине около 30% несгоревшего бензина не выбрасывается в атмосферу, а используется повторно

Так что при соблюдении вышеперечисленных мер предосторожности водитель не только сможет ездить быстрее, но ещё и неплохо сэкономит

Установка турбины своими руками – это один из самых эффективных способов улучшить динамические и скоростные показатели вашего автомобиля. Благодаря установке турбокомпрессора (турбонаддува) вы сможете увеличить мощность своего транспортного средства, что будет чувствоваться практически сразу. Не существует таких водителей, которые не хотели бы хоть немного улучшить характеристики своего железного товарища.

Подобные желания и заставляют автомобилистов проводить установку нагнетателя на машину. Своими руками или нет – это зависит от вашего финансового положения и наличия свободного времени. Данная процедура не из дешевых, поэтому единственное, на чем вы сможете сэкономить, не подвергнув свое здоровье риску из-за покупки дешевых деталей, это услуги автомехаников. О том, как провести установку турбокомпрессора на ВАЗ, Шевроле или любой другой автомобиль, пойдет речь в нашей статье.

Исходя из вышеуказанного, вы, наверное, уже успели догадаться, что турбонаддув или турбина – это неплохой способ увеличить мощность двигателя вашего автомобиля, не увеличивая при этом его «аппетит». Теперь давайте разберемся с устройством турбины.

Так выглядит конструкция турбины автомобиля

Хотелось бы отметить, что используя турбину, вы окажете пользу для окружающей среды. Эта польза состоит в том, что работа механизма основывается на использовании выхлопных газов, из которых турбина потребляет энергию.

Попадая на крыльчатку турбины, отработанные газы заставляют ее раскручиваться. Это и приводит в движение располагающиеся на том же валу лопасти компрессора.

К преимуществам турбокомпрессора стоит отнести:

- возможность увеличения мощности двигателя от 25 до 40 процентов;

- оказание пользы для окружающей среды;

- установить агрегат можно практически на любой автомобиль;

- выполнять данную операцию можно без помощи специалистов.

Благодаря вращательным движениям лопастей в цилиндрах двигателя начинает нагнетаться воздух. Это и обогащает топливную смесь под искусственным наддувом. В результате сгорания обогащенного топлива мощность двигателя увеличивается.

Единственным минусом данной системы, кроме ее стоимости, является сильное нагревание, что происходит в результате сгорания большого количества топлива и нагнетаемого кислорода. Результатом такого перегрева может стать и взрыв турбины, но разработчики сумели решить данную проблему. Все оказалось довольно просто – установка интеркуллера на турбокомпрессор, который играет роль обычного радиатора.

Немного о турбокомпрессоре

Турбокомпрессор или его ещё называют «газотурбинный нагнетатель» (Centrifugal compressors или очень популярно называть «Turbocharger») — это осевой или центробежный компрессор, что функционирует вместе с турбиной. Это конструктивный основной элемент в автомобилях с газотурбированными двигателями.

Давление во впускной системе можно повысить при помощи установки турбокомпрессора, использующего энергию отработавших газов. При его использовании масса воздуха, имеющегося в камерах сгорания, увеличивается. Механический нагнетатель не так эффективен, как турбированный компрессор газов, потому что мощность двигателя не используется для привода.

Тем не менее, после установки центробежной турбины некоторые потери мощности неизбежны. Отработавшие газы из цилиндров не находят выхода, так как турбина преграждает их путь наружу. На двигатель приходится большая нагрузка по очистке цилиндров, вследствие того, что в выпускном тракте создаётся огромное давление. На эту задачу тратится некоторая часть мощности двигателя авто. Конечно, эта потеря ничтожна в сравнении с приростом мощности двигателя объёмом в 30–40%.

После установки центробежной турбины, можно столкнуться с ещё одной проблемой, которая в обиходе называется турбояма. Выходная мощность двигателя изменяется с отставанием от смены давления отработавших газов. Главными факторами, из-за которых образуется турбояма, являются силы трения, инерционность и нагрузка турбины.

Усовершенствование турбонаддува

Решая проблемы устройства турбин, конструкторами была разработана схема, в которой соединились нагнетатели двух компрессоров. Эта конструкция получила название twin-turbo.

Конструкция турбины твин-турбо

В такой системе используются параллельно пара одинаковых турбин. Их задача — повысить давление и объем поступающего воздуха. Система управления включает твин-турбо в момент, когда необходимо получить на повышенных оборотах максимальную мощность.

Подобный компрессор реализован в прославленном японском авто бренда Nissan, который получил имя Skyline Gt-R.

Двигатель ниссан с системой твин-турбо

В нем установлен мотор rb26-dett. Аналогичная система, однако, оснащенная одинаковыми небольшими турбинами позволяет получить заметный прирост мощности даже при малых оборотах, при этом поддерживать турбонаддув постоянно.

Последовательное соединение разных турбин получило название Bi-turbo.

Конструкция турбины би-турбо

Конструкция устроена так, что при невысоких оборотах функционирует лишь маленькая турбина, которая обеспечивает «отзывчивость» при плавно изменяемой скорости. Если обороты резко возрастают, включается «крупная» турбина». Это позволяет машине получить значительный прирост производительности, причем в любом диапазоне функционирования двигателя. Подобная система реализована в моделях BMW biturbo, тюнинг которых вызывает восхищение.

Система би-турбо от БМВ

Паровая турбина

Принцип работы ее немного иной. Пар, который образуется в котле, под давлением попадает на крыльчатку турбины. Последняя совершает обороты, тем самым, вырабатывая механическую энергию. Обычно такая турбина соединена с генератором и применяется на электростанциях. Благодаря механической энергии, генератор производит электричество. Мощность таких агрегатов может достигать 1000 МВт.

Однако данный показатель существенно зависит от перепада давления пара на входе и выходе. Также подобные турбины применяются для привода питательного насоса, на кораблях и судах с ядерной установкой. Что касается военных кораблей, здесь применяется газовая турбина. Принцип работы ее заключается в следующем. Газ поступает через сопловой аппарат компрессора в область низкого давления. При этом он расширяется и ускоряется. Затем поток газа двигает лопатки турбины. Последние передают усилия на вал через диски. Таким образом создается полезный крутящий момент.

Типы турбин

На данный момент существует несколько популярных типов компрессоров:

- Раздельный. Он имеет два сопла для каждой пары цилиндров и два входа для отработавших газов. Первое сопло предназначено для быстрого реагирования, второе служит для максимальной производительности. В конструкции есть разделенные выпускные каналы. Сделано это для предотвращения перекрытия каналов при выпуске выхлопных газов.

- Компрессор с переменным соплом. Также он известен, как турбина с изменяемой геометрией. Применяется на моторах с маркировкой TDI от «Фольксваген». Здесь в конструкции имеется 9 подвижных лопастей. Они могут регулировать поток выхлопных газов, что идут к турбине. Угол наклона лопастей – регулируемый, что позволяет согласовать давление нагнетаемого воздуха и скорость движения газов с оборотами ДВС.

Для большей производительности на автомобиль может быть установлено два компрессора. Такие системы получили маркировку «Твин-турбо».

Принцип работы турбины. Как работает турбонаддув в автомобиле

Для более ясного представления о том, как работает турбина в автомобиле, прежде всего необходимо ознакомится с принципом работы двигателя внутреннего сгорания. Сегодня, основная масса грузовых и легковых автомобилей оснащаются 4-х тактными силовыми агрегатами, работа которых контролируется впускными и выпускными клапанами.

Каждый из рабочих циклов такого двигателя состоит из 4 тактов, при которых коленвал делает 2 полных оборота

Впуск — при этом такте осуществляется движение поршня вниз, при этом в камеру сгорания поступает смесь топлива и воздуха (если это бензиновый двигатель) или только воздуха в случае если это дизельный агрегат.

Компрессия — при этом такте происходит сжатие горючей смеси.

Расширение — на этом этапе происходит воспламенение горючей смеси при помощи искры, вырабатываемой свечами. В случае с дизельным двигателем, воспламенение осуществляется произвольно под действием высокого давления впрыска.

Выпуск — поршень двигается вверх, при этом освобождаются выхлопные газы.

Такой принцип работы двигателя определяет следующие способы повышения его эффективности:

— Установка турбонаддува- Увеличение рабочего объёма двигателя- Увеличение числа оборотов коленчатого вала двигателя

Что такое турбояма или турболаг

Принцип работы турбонаддува заключается в том, что двигатель «разгоняет» себя за счёт своей же работы. Эта особенность вызывает появление такой проблемы как турбояма или турболаг. Она проявляется в виде провала мощности, который появляется после резкого нажатия на педаль газа.

На заре турбированных моторов доходило до смешного — слишком резко и сильно нажав на педаль «газа», можно было полностью заглушить его. Сейчас сложная механическая и электронная начинка не даст этому произойти, но эффект турбоямы с неприятным провалом мощности всё равно остаётся. Особенно этим страдают дешевыё турбо-системы или неправильно установленные и настроенные.

Чтобы сгладить турболаг, используют хитрые электронные системы упреждающего наращивания оборотов. Они регистрируют резкие нажатия на педаль акселератора и раскручивают компрессор электроприводами, не дожидаясь, когда «проснётся» турбина. Цена таких решений, как правило, немаленькая, поэтому они встречаются в осномном только на спортивных авто.

Устройство турбины

Для того чтобы увидеть внутреннее устройство турбины, при ее изображении «вырезана» передняя верхняя четверть. Точно также показана лишь задняя часть кожуха 2. Турбина состоит из трех цилиндров (ЦВД, ЦСД и ЦНД), нижние половины корпусов которых обозначены соответственно 39, 24 и18. Каждый из цилиндров состоит из статора, главным элементом которого являются неподвижный корпус, и вращающегося ротора. Отдельные роторы цилиндров (ротор ЦВД 47, ротор ЦСД 5 и ротор ЦНД 11) жестко соединяются муфтами 31 и 21. К полумуфте 12 присоединяется полумуфта ротора электрогенератора (не показан), а к нему — ротор возбудителя. Цепочка из собранных отдельных роторов цилиндров, генератора и возбудителя называется валопроводом. Его длина при большом числе цилиндров (а самое большое их число в современных турбинах — 5) может достигать 80 м.

Валопровод вращается во вкладышах 42, 29, 23, 20 и т.д. опорных подшипников скольжения на тонкой масляной пленке и не касается металлической части вкладышей подшипников. Как правило, каждый из роторов размещают на двух опорных подшипниках. Иногда между роторами ЦВД и ЦСД устанавливают только один общий для них опорный подшипник (см. позицию 29 на рис. 6.1). Расширяющийся в турбине пар заставляет вращаться каждый из роторов, возникающие на них мощности складываются и достигают на полумуфте 12 максимального значения.

К каждому из роторов приложено осевое усилие. Они суммируются, и их результирующая осевая сила передается с гребня 30 на упорные сегменты, установленные в корпусе упорного подшипника.

Каждый из роторов помещают в корпус цилиндра (см., например, поз. 24). При больших давлениях (а в современных турбинах оно может достигать 30 МПа 300 ат) корпус цилиндра (обычно ЦВД) выполняют двухстенным (из внутреннего 35 и внешнего 46 корпусов). Это уменьшает разность давлений на каждый из корпусов, позволяет сделать его стенки более тонкими, облегчает затяжку фланцевых соединений и позволяет турбине при необходимости быстро изменять свою мощность.

Все корпуса в обязательном порядке имеют горизонтальные разъемы 13, необходимые для установки роторов внутри цилиндров при монтаже, а также для легкого доступа внутрь цилиндров при ревизиях и ремонтах. При монтаже турбины все плоскости разъемов нижних половин корпусов устанавливают специальным образом (для простоты можно считать, что все плоскости разъема совмещают в одной горизонтальной плоскости). При последующем монтаже ось валопровода помещают в эту плоскость разъема, что обеспечивает центровку — ось валопровода будет точно совпадать с осью кольцевых расточек корпусов. Этим будут исключены задевания ротора о статор, которые могут привести к тяжелой аварии.

Пар внутри турбины имеет высокую температуру, а ротор вращается во вкладышах на масляной пленке, температура масла которой как по соображениям пожаробезопасности, так и необходимости иметь определенные смазочные свойства, не должна превышать 100 °С (а температура подаваемого и отводимого масла должна быть еще ниже). Поэтому вкладыши подшипников выносят из корпусов цилиндров и размещают их в специальных строениях — опорах (см. поз. 45, 28, 7 на рис. 6.1). Таким образом, вращающиеся концы каждого из роторов соответствующего цилиндра необходимо вывести из невращающегося статора, причем так, чтобы с одной стороны исключить какие-либо (даже малейшие) задевания ротора о статор, а с другой — не допустить значительную утечку пара из цилиндра в зазор между ротором и статором, так как это снижает мощность и экономичность турбины. Поэтому каждый из цилиндров снабжают концевыми уплотнениями (см. поз. 40, 32, 19) специальной конструкции.

Турбина устанавливается в главном корпусе ТЭС на верхней фундаментной плите 36 (см. рис. 2.6). В плите выполняются прямоугольные окна по числу цилиндров, в которых размещаются нижние части корпусов цилиндров, а также осуществляется вывод трубопроводов, питающих регенеративные подогреватели, паропроводы свежего и вторично перегретого пара, переходный патрубок к конденсатору.

После изготовления турбина проходит контрольную сборку и опробование на заводе-изготовителе. После этого ее разбирают на более-менее крупные блоки, доводят до хорошего товарного вида, консервируют, упаковывают в деревянные ящики и отправляют для монтажа на ТЭС.

Устройство и принцип работы турбовинтового двигателя

Строение турбовинтового двигателя довольно простое. Он состоит из воздушного винта с редуктором, компрессора, камеры сгорания, турбины и выходного устройства – сопла. Компрессор нагнетает и сжимает воздух, направляя его в камеру сгорания, куда впрыскивается топливо. Горючая смесь, полученная при смешивании воздуха с топливом, воспламеняется, образуя газы с высокой потенциальной энергией, которые, расширяясь, поступают на лопасти турбины, вращая ее, а сама турбина вращает воздушный винт и компрессор. Энергия, не потраченная на вращение турбины, выходит в виде потока воздуха через сопло, образуя реактивную тягу, величина которой не более 10% от общей тяги мотора. Поскольку она незначительна по своей величине, ТВД не считается реактивным. Как видно, по своему строению и принципу работы турбовинтовой двигатель очень напоминает турбореактивный с той лишь разницей, что в первом случае выработанная полезная энергия идет на вращение винта, а во втором она полностью выходит в виде потока воздуха через сопло, образуя реактивную тягу.

Строение турбовинтового двигателя

Рабочий вал

Различают двухвальные и одновальные турбовинтовые двигатели. В одновальных ТВД турбина с компрессором и винт расположены на одном валу, тогда как в двухвальных между ними нет механической связи: турбина и компрессор закреплены на одном валу, а винт через редуктор – на другом. Во втором случае конструкция мотора включает в себя две турбины, связанные между собой не механически, а газодинамически: одна для компрессора, вторая для винта. Это более распространенный и эффективный вариант, который, несмотря на более сложную конструкцию, используется чаще. Такое решение позволяет использовать энергию двигателя без запуска винтов, что удобно в случаях, когда самолет находится на земле и нужно обеспечить выработку электроэнергии и подачу воздуха высокого давления.

Компрессор

Компрессор ТВД имеет ступенчатую конструкцию с числом ступеней в пределах 2-6, что позволяет воспринимать значительные перепады давления и температур при работе, регулировать и снижать обороты

Многоступенчатая конструкция также дает возможность снизить массу и размеры мотора, что немаловажно для авиационных двигателей, где на счету каждый грамм веса. Компрессор состоит из рабочех колес с лопатками и направляющего аппарата

Направляющий аппарат может быть как регулируемым (с поворачивающимися лопатками вокруг своей оси), так и не регулируемым.

Воздушный винт

Воздушный винт создает необходимую тягу, но при этом скорость его вращения ограничена. Наиболее эффективно он работает на скорости 750-1500 об/мин, после чего КПД падает, а сам винт из движителя фактически превращается в тормоз. Это явление носит название «эффект запирания» и связано оно с тем, что отдельные части лопастей винта на высоких оборотах начинают двигаться со скоростью, превышающей скорость звука, что становится причиной его некорректной работы. Это же происходит, если увеличить диаметр лопастей, ведь чем они длиннее, тем больше линейная скорость на их концах.

Турбина

Турбина же развивает скорость до 20 000 об/мин, но винт на таких оборотах просто не сможет работать, поэтому он оснащается понижающим редуктором, уменьшающим скорость вращения и повышающим момент. Редукторы по своему строению могут отличаться, но их задача – понижение скорости вращения и увеличение момента – остается неизменной. Ограничение скорости вращения винта во многом ограничивает использование ТВД особенно в военной авиации, где важна скорость, но ученые и конструкторы ведут активную работу по созданию сверхзвукового двигателя, правда, пока их старания не увенчались успехом. Для увеличения тяги на некоторых моделях устанавливаются по два винта, которые в процессе работы вращаются в противоположные стороны, приводимые в движение одним редуктором. Примером такого двигателя является Д-27, который называют турбовинтовентиляторным. Он оснащен двумя винто-вентиляторами, закрепленными через редуктор на оси свободной турбины. Пока это единственный двигатель такого рода, который используется в гражданской авиации на самолетах АН-70, но его появление и успешное использование смогут стать настоящим прорывом в сфере улучшения эксплуатационных показателей ТВД.

Работа турбокомпрессора на дизельном двигателе

Работа осуществляется по следующие схеме:

- Компрессор нагнетает сжатый атмосферный воздух.

- Воздушная масса смешивается с топливом и поступает в цилиндры.

- Полученная топливно-воздушная смесь воспламеняется, что приводит поршни в движение.

- Параллельно с этим процессом появляются отработанные газы, которые направляются в выпускной коллектор.

- Скопившиеся в корпусе газы значительно увеличивают скорость.

- Вращение переходит (по валу) на компрессорный ротор, он втягивает новую порцию воздуха.

Получается интересное взаимодействие. Ротор вращается быстрее — больше поступает воздуха. Чем больше воздуха поступает — тем быстрее вращается ротор.