Зубчатое колесо

Содержание:

- Основные виды зубчатых передач

- Диагностика заболевания

- Из чего изготавливаются зубчатые колеса и шестерни

- РЕЗЮМЕ

- Как устроена ГП?

- Применение механизма

- Реечная передача (кремальера)

- Стандарты

- Исходные данные и замеры

- Достоинства и недостатки

- Основные параметры

- О действительных и мнимых превосходствах ЭЦ-зацепления

- Достоинства и недостатки

- Конструкция передач

- Эвольвентное зацепление

- КОРОЛЬ УМЕР. ДА ЗДРАВСТВУЕТ КОРОЛЬ!

Основные виды зубчатых передач

В различных областях промышленности и приборостроения активно применяются все разновидности зубчатых передач. Ежегодно подобные механизмы производятся миллионными партиями. Сфера их использования настолько обширна, что найти прибор, в работе которого применяется вращательное движение без помощи зубчатых соединений, достаточно проблематично.

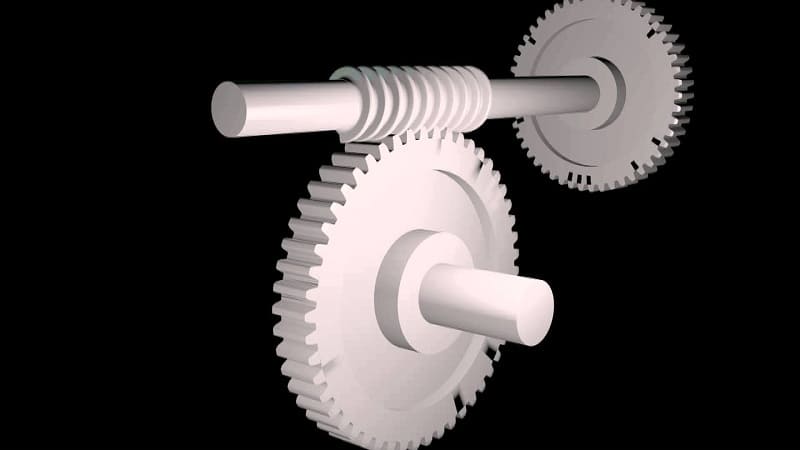

По конструктивному исполнению зубчатые передачи подразделяются на следующие категории:

- Цилиндирическая. Используется наиболее часто, так как имеет более простую относительно других типов технологию производства шестерен. Цилиндрическая зубчатая передача применяется для передачи крутящего момента между валами, которые находятся в параллельных плоскостях. Может иметь несколько форм зубьев: прямые, косые и шевронные. Данный вид передач нашел свое применение в двигателях внутреннего сгорания, коробках передач подвижных составов, станков, буров. Он широко распространен в металлургии, машиностроении и других сферах промышленности.

- Коническая. Получила свое название за счет необычной конструкции колесных пар. Имеет форму срезанного конуса, на котором нарезаны зубья. Величина профиля зубьев уменьшается от основания к вершине. Коническая зубчатая передача используется в сложных и комбинированных механизмах, для которых характерны частые изменения нагрузок и углов вращения. Примерами могут служить ведущие мосты автотранспорта, сельскохозяйственной техники или железнодорожных составов, приводы различных промышленных станков.

- Реечная. Используется для преобразования вращательного движения в поступательное, и наоборот. При этом одна из шестерен заменяется плоскостью с нарезанными зубьями. Реечная передача проста в производстве и установке, способна выдерживать значительные нагрузки. В основном она применяется в механизме станков, основанных на поступательном движении: прессы, транспортеры с попеременной подачей, рулевые механизмы управления в переднеприводных автомобилях.

Любой вид зубчатых передач отличается продолжительным эксплуатационным периодом и надежностью работы (при соблюдении определенного уровня нагрузки и своевременном обслуживании). Сравнительно небольшой механизм способен обеспечить высокий КПД, благодаря чему и применяется для широкого круга задач.

Диагностика заболевания

В рамках диагностики заболевания золотым стандартом является колоноскопия. Она позволяет осмотреть всю поверхность кишечника с применением специальных светофильтров и методов витального окрашивания.

Обнаружение зубчатых аденом требует хорошего очищения кишечника. Для сравнения, для диагностики обычных аденоматозных полипов достаточно удовлетворительного уровня подготовки. Как мы уже отмечали, зубчатые новообразования легко можно принять за обычную складку слизистой кишки, поэтому здесь нужно не только высокое качество очистки кишечной стенки, но и особая настороженность и техника проведения исследования. В частности, на вероятность обнаружения подобных образований влияет скорость выведения колоноскопа. Оптимальным считается 9 минут. Помимо этого, используются различные дополнительные опции:

- Осмотр в режиме аутофлюоресценции.

- Осмотр в белом свете.

- Осмотр в узком спектре.

- Хромоскопия с индигокармином, метиленовым синим, кристальным фиолетовым.

Окончательный диагноз устанавливается после морфологического изучения удаленного полипа или его биопсийного материала.

Из чего изготавливаются зубчатые колеса и шестерни

Как правило, в основе зубчатого колеса лежит сталь. При этом шестерня должна иметь большую прочность, так как сами колеса могут иметь разные характеристики по прочности.

По этой причине шестерни изготавливаются из разных материалов, а также такие изделия проходят дополнительную термическую обработку и/или комплексную химическую и температурную обработку.

Например, шестерни, которые выполнены из легированной стали, также проходят процесс упрочнения поверхности, в рамках которого может быть использован метод, позволяющий добиться желаемых характеристик (азотирование, цементация или цианирование). Если для изготовления шестерни используется углеродистая сталь, такой материал проходит поверхностную закалку.

Что касается зубьев, для них предельно важна прочность поверхности, а также сердцевина должна быть мягкой и вязкой. Данные характеристики позволяют избежать излома и быстрого износа рабочей нагруженной поверхности. Еще добавим, что колесные пары механизмов, где нет больших нагрузок и высокой частоты вращения, изготавливают из чугуна. Также можно встретить в качестве материала для изготовления колесных пар бронзу, латунь и даже всевозможные виды пластика.

Сами зубчатые колеса выполняются из заготовки, полученной методом литья или штамповки. Затем применяется метод нарезки зубьев. Нарезка осуществляется путем использования методов копирования, обкатки. Метод обкатки дает возможность изготовить зубья разной конфигурации при помощи одного инструмента (долбяк, червячные фрезы, рейка).

Чтобы осуществить нарезку методом копирования, требуются пальцевые фрезы. После нарезки выполняется термическая обработка. Если же нужно зацепление высокой точности, после такой термообработки дополнительно выполняется шлифовка и обкатка.

РЕЗЮМЕ

Ситуация в редукторной промышленности России является угрожающей, но не безнадёжной. Работая с такими профессионалами, как НТЦ «Редуктор», постоянно обучаясь и развиваясь вместе с нами, Вы, наши клиенты, можете быть уверены в том, что редукторы и передачи, которые Вы по нашим рекомендациям и при нашем участии применяете в своих производствах — не устаревший, никому не нужный хлам, а современнейшие конкурентоспособные зубчатые передачи и редукторы.

Больше подробностей и лайфхаков в сфере редукторостроения можно узнать, посетив наш специализированный вебинар «Новые зубчатые передачи и редукторы в промышленности и ОПК». С нетерпением ждём Вас!

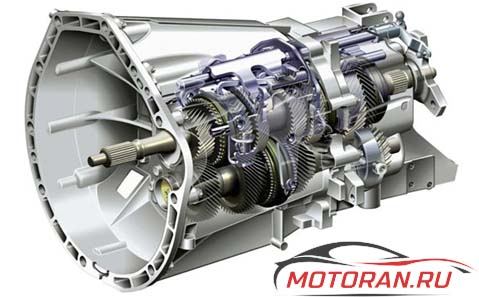

Как устроена ГП?

Из чего состоит главная передача:

- коническая шестерёнка;

- коническое колесо.

Шестерёнка — это ведущая деталь (к ней присоединяется тяга от КПП и мотора), а колесо — ведомый элемент (принимает тягу от зубчатого колеса и передаёт её под углом 90°).

Шестерни выполняют с зубьями в виде спирали, из-за этого увеличивается их твёрдость и количество. При этом они сцеплены, и шестерёнки функционируют плавно и без шума.

Это интересно: Тюнинг Citroen C3 с фото

Помимо конической шестерёнчатой передачи с осями, которые пересекаются взаимно, в машине используют гипоидную передачу. Тут зубья обладают определённой конструкцией и осью небольшой конической шестерёнки. Она сдвинута вниз по отношению к центру наибольшей шестерёнки на определённое расстояние.

Это позволяет разместить кардан ниже и снизить высоту выпуклой верхней части туннеля для расположения вала на днище кузова, за счёт этого увеличивается площадь салона автомобиля.

Появляется возможность немного уменьшить центр тяжести машины и увеличить её устойчивость. Гипоидная передача имеет значительную плавность хода, высокую прочность зубьев и износоустойчивость.

Применение механизма

Область применения подобных передач целесообразно рассматривать по трём наименованиям: скоростные, силовые, приборные. Все они получили широкое распространение в различных отраслях промышленности. Зубчатые колёса хорошо зарекомендовали себя при создании самых сложных кинематических схем.

Скоростные передачи предназначены для повышения скорости передаваемого вращения. Они успешно применяются в редукторах турбомашин, коробках перемены передач автомобилей (механических и автоматических).

От силовых передач требуется значительное повышение мощности передаваемого вращения. Они эксплуатируются в крановых установках, прокатных станах, тяговых механизмах различного назначения. Такие конструкции работают на малых скоростях. Благодаря этому удаётся передавать большие крутящие моменты. Главным требованием, которое предъявляют к элементам таких систем – плотный контакт между зубьями входящими в зацепление.

На практике распространение получил класс гипоидных агрегатов. Их устанавливают в механизмы и оборудование которые, используются в общем машиностроении. Например, грузовых и легковых автомобилях (в качестве элементов трансмиссии). Особое место такие системы занимают в вертолётостроении. Их применяют на летательных аппаратах практически всех конструкций. Этого удалось добиться благодаря применению зубчатых колёс оснащённых круговыми зубьями. Увеличением угла наклона зуба позволяет передаче работать более плавно. В этом случае удаётся избавиться от рывков и проскальзываний. Наиболее эффективным считается угол т равный 35°. Такие колеса обладают повышенной несущей способностью, надёжностью и долговечностью. Данные передачи работают плавно и практически бесшумно. Они надёжно выполняют свои функции, даже на высоких скоростях. Эта способность реализована благодаря многопарному зацеплению. Такой механизм позволяет снизить динамические нагрузки и предотвратить проскальзывание. Конструкции подобного вида активно применяются в приводе несущих винтов вертолетов различных аэродинамических схем.

Приборные или отсчетные устройства применяют в механизмах научно — исследовательских приборов, счетно-решающих устройствах, бытовой технике. Ведущие и ведомые элементы в этих устройствах могут изготавливаться из цветных металлов или синтетических и полимерных материалов.

В ней должны быть хорошо согласованы углы наклона ведущего и ведомого колеса, точно выверен угол поворота.

Реечная передача (кремальера)

Реечная передача (кремальера) — один из видов механических передач, преобразующий вращательное движение ведущей шестерни в поступательное движение рейки. Используется в рулевом управлении большинства переднеприводных легковых автомобилей. Реечная передача (кремальера) применяется в тех случаях, когда необходимо преобразовать вращательное движение в поступательное и обратно. Состоит из обычной прямозубой шестерни и зубчатой планки (рейки). Работа такого механизма показана на рисунке.

Зубчатая рейка представляет собой часть колеса с бесконечным радиусом делительной окружности. Поэтому делительная окружность, а также окружности вершин и впадин превращаются в параллельные прямые линии. Эвольвентный профиль рейки также принимает прямолинейное очертание. Такое свойство эвольвенты оказалось наиболее ценным при изготовлении зубчатых колёс. Также реечная передача применяется в зубчатой железной дороге.

Стандарты

Нормируются ли зубчатые передачи? ГОСТ, действующий в настоящее время, определяет допустимые отклонения для готовых колесных пар. Точность заготовок устанавливается в зависимости от технологических особенностей и может регулироваться для каждой отрасли или завода-изготовителя отдельно.

Для каждого вида зубчатых передач существуют нормы взаимозаменяемости. Отдельные стандарты утратили актуальность вообще, некоторые действуют лишь в отдельных регионах. Тем не менее, нормы, разработанные ранее, используются для общей терминологии, обозначений, порядка разработки документации и построения чертежей.

ГОСТы регулируют параметры расчетов геометрии зубчатых колесных пар, их модули, исходные контуры, степени точности и виды сопряжений. Другие нормативы устанавливают стандарты на отдельные элементы деталей, а третьи – на уже готовые узлы и агрегаты.

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается.

Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров.

Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления.

Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Данный метод подходит как для прямозубых колес, так и для косозубых.

Достоинства и недостатки

Рассматриваемое устройство характеризуется довольно большим количеством достоинств и недостатков, которые во многом определяют область применения. К преимуществам отнесем следующие моменты:

- Длительный эксплуатационный срок и высокая надежность. Применение стали в качестве основного материала при изготовлении механизма определяет то, что оно может прослужить в течение длительного периода. Поверхность зуба дополнительно закаливается для снижения степени износа.

- При правильном и своевременном обслуживании эксплуатационный срок существенно увеличивается. Примером можно назвать применение смазывающего масла, его подачу в зону контакта.

- Устройство характеризуется небольшими размерами. За счет этого повышается КПД зубчатой передачи.

- Передача может применяться для изменения скорости в достаточно большом диапазоне.

- При правильном выборе колес можно исключить вероятность воздействия на поверхность чрезмерной нагрузки.

Коэффициент КПД может варьировать в достаточно большом диапазоне, зачастую он ниже 70%.

Недостатков у зубчатой передачи также довольно много. Основными можно назвать следующие моменты:

- При высокой скорости вращения появляется сильный шум, который может создавать массу дискомфорта.

- Устройство не может быстро реагировать на изменение нагрузок.

- Основные элементы дороги в изготовлении, получить их можно только при применении специального оборудования.

В заключение отметим, что привод угловой зубчатой передачей зачастую является незаменимым устройством. В большинстве случаев основные элементы зубчатой передачи изготавливаются в зависимости от того, какое устройство нужно получить. Большая доля производственной деятельности машиностроительных заводов связана с непосредственным производством зубчатых колес различного типа.

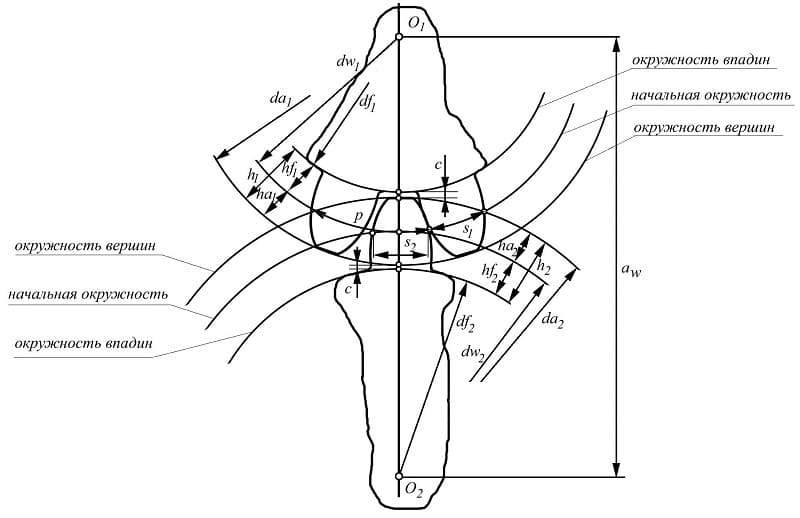

Основные параметры

Для обеспечения подвижности и работоспособности, конструкция отдельных деталей механической передачи должна быть согласована по размерам и геометрии. Для этого при описании подобных устройств принято использовать систему специальных параметров. В их число входят геометрические, массогабаритные и прочностные величины, закрепленные стандартами. Применение стандартных параметров позволяет сравнительно просто производить расчет унифицированных зубчатых передач и обеспечивает гарантированное сопряжение всех изделий между собой. Естественно, что для разных видов, параметры будут несколько отличаться. Далее рассматриваются термины, связанные с конструкцией эвольвентного цилиндрического колеса. Эти параметры, в своем большинстве, описывают основные характеристики и других вариантов колес.

В основе сечения зуба большинства шестерен лежит эвольвентный профиль, который получается на основе одноименной кривой. Его применение легко стандартизируется, характеризуется высокой технологичностью изготовления и низкими требованиями к качеству сборки механизма. Основными параметры эвольвентного зубчатого колеса считаются модуль зацепления и количество зубьев зубчатого колеса. При одном и том же наружном диаметре деталей значения этих величин могут существенно отличаться в разных вариантах конструкции.

Число зубьев определяет коэффициент передачи и геометрические размеры зубьев. На ведущем колесе редуктора оно выполняется меньшим, чем на ведомом. В итоге один нормальный оборот ведущей шестерни приводит к повороту ведомого колеса только на определенный угол. Отношение числа зубьев двух колес дает значение передаточного коэффициента. Размеры зубьев определяются как отношение их количества к длине окружности колеса. С целью упрощения расчетов и гарантированного обеспечения зацепления между разными колесами, предусмотрен дополнительный параметр, называемый модулем зацепления. Любые шестерни с одинаковым модулем обеспечивают взаимодействие между собой и могут использоваться для построения механизмов, без дополнительной обработки.

Сумма ширины зуба и впадины совместно дают шаг зубчатого колеса. Учитывая неравномерность профиля по радиусу и зависимость длины дуги от диаметра, в каждом колесе можно определить бесконечное число значений этого параметра. С целью стандартизации принято рассматривать шаг по делительной окружности, называемый так же окружным шагом. Отношение этого шага к числу пи дает модуль зацепления. В некоторых случаях для описания шестерен используют угловой шаг, измеряемый в градусах. Стандартами предусмотрены и несколько других угловых величин. Например, для упрощения настройки оборудования при изготовлении колес рассматривают угловую ширину зуба и угловую ширину впадины. Определяются они также на основе делительной окружности.

О действительных и мнимых превосходствах ЭЦ-зацепления

Далее мы намерены обратить внимание специалистов редукторной России на одну из новейших разработок В. Становского

Потому что других в России, по его мнению, и мнению Фонда перспективных исследований России, попросту нет. Речь об ЭЦ-зацеплении Становского, его действительных и мнимых свойствах и превосходствах.

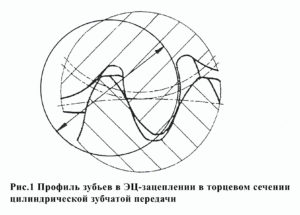

Рисунок 1.

Рисунок 1.

В январе 2018-го года в НТЦ «Редуктор» обратилось предприятие ООО «МЕХАНИКА-Р» с предложением срочно отремонтировать редуктор 5Ц2-125-12. 5, не прошедшим сравнительные испытания по шуму. Как заявили специалисты предприятия «МЕХАНИКА-Р», в этом редукторе применено ЭЦ-зацепление В. Становского . Наш анализ примененной в редукторе 5Ц2-125 зубчатой передачи показал, что это цилиндрическая зубчатая передача с выпукло-вогнутым зацеплением. Часть торцовых профилей этой передачи выполнена по обычным сопряженным эвольвентам, а вторая часть, по окружности, сопряженной с циклоидой в том же торцовом сечении, см. рис. 1.

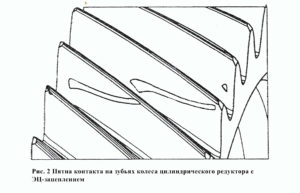

Рисунок 2

Рисунок 2

На наш взгляд, ничего «революционного» в зтом техническом решении В. Становского нет. Аналогичные технические решения, когда профили или его части описываются дугами окружностей известны в патентной литературе. Такая передача вполне может быть классифицирована, как одна из разновидностей известной передачи с зацеплением Новикова — со «смешанным», т. е. двойным контактом (см. рис. 2) . Такой «смешанный» контакт в зубчатых передачах в одних случаях оказывает положительное, а в других — отрицательное влияние на эксплуатационные свойства передачи.

Важно отметить, что, как и прежние выпукло-вогнутые передачи Новикова, передача Становского с ЭЦ-зацеплением —дозаполюсная. Полюс этой передачи расположен примерно по средине высоты зубьев

И если это так, то примененная в редукторе 5Ц2-125-12.5 передача с ЭЦ-зацеплением содержит в себе все признаки и хронические недостатки полюсных передач, где свойства полюса улучшить невозможно, из-за чего как раз все прежние российские передачи с зацеплением Новикова с выпукло-вогнутыми торцовыми профилями оказались совершенно неконкурентоспособными по сравнению с передачами, применяемыми зарубежными редукторными фирмами.

Тем не менее, сказанное здесь об ЭЦ-зацеплении — это сугубо локальное дискуссионное мнение В. И. Парубца, выигравшего прежде дискуссию о действительных и мнимых превосходствах российских зубчатых передач с зацеплением Новикова. Но, не ознакомленного подробно со всеми особенностями теоретических разработок и испытаний ЭЦ-зацепления, примененного в редукторе 5Ц2-125-12.5.

Поэтому, чтобы восполнить этот пробел и получить необходимую информацию мы обратились на сайт В. Становского, и неожиданно нашли на нем совершенно новую информацию, с уверенностью можно сказать, важную для настоящего и будущего редукторной практики всех отраслей промышленности России.

Источник цитаты: http://www.ec-gearing.ru/news.php?id=109,

Речь идет об Акте научно-технической приемки аванпроекта «Экспериментальные исследования характеристик эксцентриково-циклоидальной зубчатой передачи в сравнении с другими, широко применяемыми в машиностроении с целью формирования рекомендаций по ее применению». Акт подписан и утвержден специалистами и генеральным директором Фонда перспективных исследований России А. И. Григорьевым

Согласно Акту, аванпроект по столь важной для редукторной России теме, считается законченным и принятым

В Акте Исполнителю аванпроекта рекомендовано:

Ознакомить с результатами сравнительных испытаний заинтересованные организации и производителя контрольного редуктора ООО «Зарем» .

Достоинства и недостатки

Применение данной кинематической схемы наглядно показало наличие преимуществ.

К положительным моментам можно отнести:

- способность изменять направление передаваемого движения;

- широкая область применения;

- эффективно реализована передача, преобразование, увеличение мощности вращательного движения между осями передачи расположенными под углом друг к другу;

- достаточно широкий диапазон задания углов передачи крутящего момента от ведущего элемента к ведомому;

- широкая вариативность при компоновке разрабатываемых зубчатых и комбинированных систем;

- высокие нагрузочные характеристики (данные устройства способны передавать мощность величиной до 5000 кВт);

- эксплуатация и обслуживание не вызывает трудностей;

- удаётся получить высокий КПД.

К недостаткам специалисты причисляют:

- нагрузочная способность ниже, чем у цилиндрических конструкций (в среднем она на 20 процентов ниже);

- невысокая несущая способность (этот показатель ниже на 15 процентов);

- сложность и трудоёмкость в изготовлении колёс с заданными параметрами зубьев (количеством, величиной, углом наклона);

- повышенные требования к точности нарезания зубьев;

- возникновение повышенных осевых и изгибных нагрузок на все валы (особенно этот эффект наблюдается между валами, расположенными консольно);

- необходимость регулировки процесса передачи вращения;

- обладают большей массой, чем другие зубчатые передачи;

- высокие затраты на производство и обслуживание;

- возникают трудно разрешимые проблемы при проектировании и изготовлении систем с изменяемым передаточным числом;

- повышенная общая жёсткость конструкции.

Конструкция передач

Классическая схема зубчатой передачи применяется уже на протяжении длительного периода. Рассматриваемая конструкция имеет следующие особенности:

- В качестве основы применяется корпус. Зачастую он изготавливается из чугуна или других коррозионностойких сталей. Корпус обеспечивает надежное крепление основных элементов, а также является контейнером для смазки. Существует просто огромное количество различных корпусов, все зависит от области применения механизма.

- Основным элементом является вал, который передает зубчатым зацеплением вращение. Как правило, вал получает вращение от электрического привода или других элементов. Для их крепления устанавливаются подшипники. Вал подбирается под посадочное отверстие зубчатых колес, может иметь ступенчатую форму.

- Садятся шестерни на валы методом прессования. За счет этого исключается вероятность проворачивания элементов, которые находятся в зацеплении. Кроме этого, фиксация обеспечивается за счет шпонки.

- Расстояние между валами зубчатого зацепления выбирается с учетом диаметра колес, а также их других параметров.

- Форма шестерен может существенно отличаться. Зачастую боковая сторона имеет небольшие выступы, а рабочая поверхность представлена сочетанием зубьев. Количество зубьев, их направление и многие другие параметры могут существенно отличаться. Характеристики выбираются в зависимости от области применения механизма.

В целом можно сказать, что рассматриваемое устройство довольно просто, за счет чего обеспечивается длительный срок эксплуатации. Разновидностью зубчатой передачи также является винтовой механизм или рейка. Сегодня чертеж винтовой передачи при необходимости можно сказать с интернета.

Классифицируют зубчатые передачи по довольно большому количеству различных признаков. Только при правильном выборе наиболее подходящего варианта исполнения можно обеспечить длительный срок эксплуатации и требуемые характеристики.

Эвольвентное зацепление

Все прямозубые цилиндрические передачи с одинаковым модулем зацепления могут изготавливаться на одном оборудовании, независимо от количества зубьев и размеров головки.

Модули зацепления цилиндрических и конических зубчатых колес стандартизированы по DIN 780; модули зацепления червячных передач по DIN 780; модули шлицевых соединений по DIN 5480; модули зубчатого зацепления нормального профиля для шестерен со спиральными зубьями по DIN 780.

Форма зубьев

Прямые и косые зубья (наружное зацепление)»

Форма зубьев гипоидных передач регламентируется стандартом DIN 867. В дополнение к стандартным углам зацепления (20° для зубчатых передач и 30° для шлицевых соединений) применяются также и углы зацепления 12°, 14°30\ 15°, 17°30′| 22°30′ и 25°.

Рис. Характеристики прямозубой цилиндрической передачи передачи (циклоидное зацепление)

Зубчатые передачи с точно заданным межосевым расстоянием

У зубчатых пар с точно заданным межосевым расстоянием изменение высоты головки зуба для шестерни и зубчатого колеса производится на одинаковую величину, но в противоположных направлениях, что позволяет сохранить межосевое расстояние неизменным. Такое решение применяется в гипоидных и косозубых передачах.

Зубчатые передачи с изменяемым межосевым расстоянием

Изменение высоты головки зуба для шестерни и зубчатого колеса производится независимо друг от друга, поэтому межосевое расстояние передачи может изменяться. Допускаемые отклонения линейных размеров зубчатых передач регламентированы. Для прямозубых цилиндрических передач — DIN 3960, DIN 58405; для конических передач — DIN 3971; червячных передач — DIN 3975.

Подставляя jη = 0 в приведенные ниже формулы, рассчитывают параметры зацепления без зазора между зубьями. Для определения зазора между зубьями допускаемые отклонения толщины зубьев и зоны их зацепления принимают в соответствии со стандартами DIN 3967 и DIN 58405 в зависимости от требуемой степени точности зубчатой передачи. Следует отметить, что не обязательно стремиться к нулевому зазору между зубьями. Для компенсации имеющихся отклонений размеров зубьев и сборки шестерен достаточно иметь минимальный зазор, который, кроме того, предотвращает возможность заклинивания зубчатых колес. Допускаемые отклонения других расчетных параметров (зазор между ножками двух смежных зубьев, межцентровое расстояние) приведены в стандартах DIN 3963, DIN 58405, DIN 3962 Т2, DIN 3967, DIN 3964.

В таблице ниже приведены формулы для расчета зубчатой передачи:

КОРОЛЬ УМЕР. ДА ЗДРАВСТВУЕТ КОРОЛЬ!

В заключение этой статьи воскликнем: «Король умер, да здравствует Король», имея ввиду, что на смену теоретику Новикову пришел новый теоретик Становский, который ничего не изменяя по существу, а изменяя только «вывеску», возрождает прежние передачи Новикова, называя их передачами Становского . В этом конкретном случае мы видим повторное движение редукторной России по кругу. Прежнее движение редукторной России по кругу, приведшее Россию к 50 летнему отставанию в области зубчатых передач, продолжалось долгих 50 лет .

А сколько же продлится и во что обойдется новый поход редукторной России по тому же кругу?

ПРИМЕЧАНИЕ: Дополнительные материалы и дискуссионные комментарии по разработкам В. Становского смотрите здесь .

Генеральный директор НТЦ «Редуктор»,

кандидат технических наук,

эксперт в области редукторных технологий

ПАРУБЕЦ ВАЛЕРИЙ ИВАНОВИЧ