Как устроен и для чего служит кривошипно-шатунный механизм? 7 основных неисправностей, которые могут возникнуть в его работе

Содержание:

- Устройство кривошипно-шатунного механизма

- Уравнения по отношению к угловому положению кривошипа (Угловая область)

- Блок цилиндров

- Особенности работы двигателя. Такты

- Кривошипно шатунный механизм: дьявол кроется в деталях

- Обработка коленвала

- Устройство КШМ

- Поршень

- Поршень с кольцами и пальцем

- Детали кривошипно-шатунного механизма

- Картер двигателя

Устройство кривошипно-шатунного механизма

Поршень похож на перевернутый стакан, в который укладываются кольца. На любом из них присутствуют два вида колец: маслосъемное и компрессионное. Маслосъемных обычно ставят два, а компрессионных – одно. Но бывают и исключения в виде: два таких и два таких — все зависит от типа двигателя.

Шатун изготавливается из двутаврового стального профиля. Состоит из верхней головки, которая соединяется с поршнем при помощи пальца, и нижней – соединение с коленчатым валом.

Коленчатый вал изготавливается в основном из чугуна повышенной прочности. Представляет собой несоосный стержень. Все шейки тщательно шлифуются, с соблюдением необходимых параметров. Существуют коренные шейки — для установки коренных подшипников, и шатунные – для установки через подшипники шатунов.

Роль подшипников скольжения выполняют разрезные полукольца, выполненные в виде двух вкладышей, которые обработаны токами высокой частоты для прочности. Все они покрыты антифрикционным слоем. Коренные крепятся к блоку двигателя, а шатунные — к нижней головке шатуна. Чтобы вкладыши хорошо работали, в них делают канавки для доступа масла. Если вкладыши провернуло – значит, имеется недостаточный подвод масла к ним. Это обычно происходит при засорении масляной системы. Вкладыши ремонту не подлежат.

Продольное перемещение вала ограничивают специальные упорные шайбы. С обоих концов обязательно применение различных сальников для предотвращения выхода масла из системы смазки двигателя.

К передней части коленвала крепится шкив привода системы охлаждения и звездочка, которая приводит в действие распредвал при помощи цепной передачи. На основных моделях выпускаемых сегодня автомобилей ей на замену пришел ремень. К задней части коленчатого вала крепится маховик. Он предусмотрен для устранения дисбаланса вала.

Также на нем стоит зубчатый венец, предназначенный для пуска двигателя. Чтобы при разборке и дальнейшей сборке не возникало проблем – крепеж маховика выполняется по не симметричной системе. От расположения меток его установки зависит и момент зажигания – следовательно, оптимальная работа двигателя. При изготовлении его балансируют вместе с коленчатым валом.

Картер двигателя изготавливается вместе с блоком цилиндров. Он служит основой для крепления ГРМ и КШМ. Имеется поддон, который служит емкостью для масла, а так же для защиты двигателя от деформации. Снизу предусмотрена специальная пробка для слива моторного масла.

Принцип работы КШМ

На поршень оказывают давление газы, которые вырабатываются при сгорании топливной смеси. При этом он совершает возвратно – поступательные движения, заставляя проворачиваться коленчатый вал двигателя. От него вращательное движение передается на трансмиссию, а оттуда – на колеса автомобиля.

А вот на видео показано как работает КШМ в тюнингованном ВАЗ 2106:

https://youtube.com/watch?v=jmcssqJNFTg

Основные признаки неисправности КШМ:

- стуки в двигателе;

- потеря мощности;

- снижение уровня масла в картере;

- повышенная дымность выхлопных газов.

Кривошипно-шатунный механизм двигателя очень уязвим. Для эффективной работы необходима своевременная замена масла. Лучше всего ее производить на станциях техобслуживания. Даже, если Вы недавно поменяли масло, и приходит пора сезонного ТО – обязательно перейдите на то масло, какое указано в инструкции по эксплуатации машины. Если в работе двигателя возникают какие-то проблемы: шумы, стуки – обращайтесь к специалистам – только в авторизированном центре Вам дадут объективную оценку состояния автомобиля.

Также на эту тему вы можете почитать:

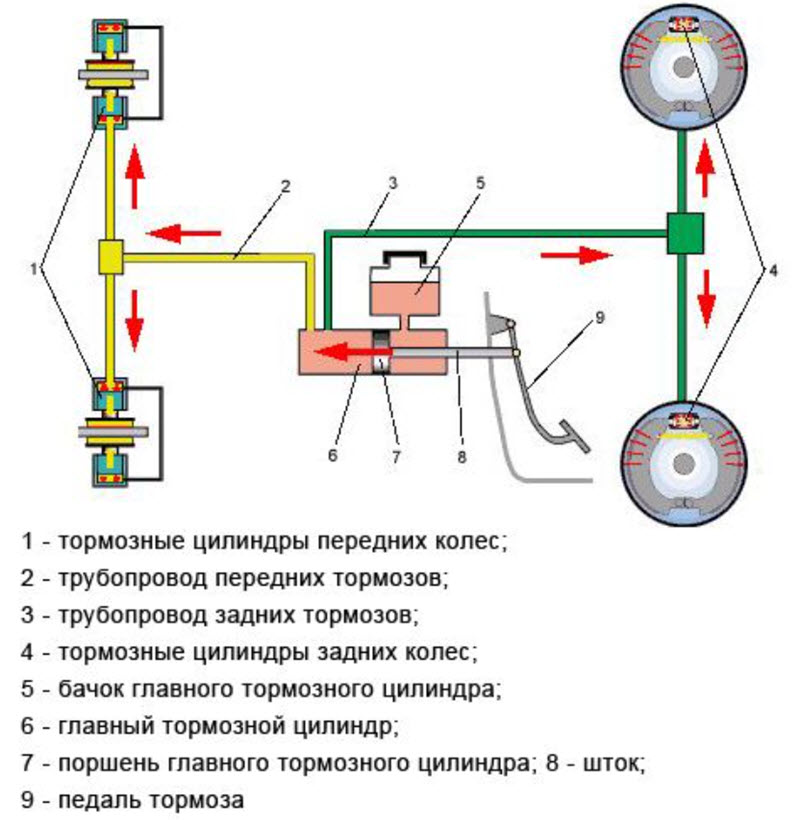

Тормозная система в автомобиле просто необходима

Тюнинг Renault Sandero и некоторые доработки своими силами

Технические характеристики Опель Астра

Иномарки до 600 тысяч рублей могут порадовать своей экономичностью

Land Rover Freelander второго поколения на вторичном рынке

Alex S 13 октября, 2013

Опубликовано в: Полезные советы и устройство авто

Метки: Как устроен автомобиль

Уравнения по отношению к угловому положению кривошипа (Угловая область)

Уравнения, которые описывают циклическое движение поршня по отношению к углу поворота кривошипа.

Примеры графиков этих уравнений показаны ниже.

Положение

Положение относительно угла кривошипа (преобразованием отношений в треугольнике):

- l2−r2=x2−2⋅r⋅x⋅cosA{\displaystyle l^{2}-r^{2}=x^{2}-2\cdot r\cdot x\cdot \cos A}

- l2−r2=x2−2⋅r⋅x⋅cosA+r2(cos2A+sin2A)−1{\displaystyle l^{2}-r^{2}=x^{2}-2\cdot r\cdot x\cdot \cos A+r^{2}}

- l2−r2+r2−r2sin2A=x2−2⋅r⋅x⋅cosA+r2cos2A{\displaystyle l^{2}-r^{2}+r^{2}-r^{2}\sin ^{2}A=x^{2}-2\cdot r\cdot x\cdot \cos A+r^{2}\cos ^{2}A}

- l2−r2sin2A=(x−r⋅cosA)2{\displaystyle l^{2}-r^{2}\sin ^{2}A=(x-r\cdot \cos A)^{2}}

- x−r⋅cosA=l2−r2sin2A{\displaystyle x-r\cdot \cos A={\sqrt {l^{2}-r^{2}\sin ^{2}A}}}

- x=rcosA+l2−(rsinA)2{\displaystyle x=r\cos A+{\sqrt {l^{2}-(r\sin A)^{2}}}}

Скорость

Скорость по отношению к углу поворота кривошипа (первая производная взята, используя правило дифференцирования сложной функции):

- x′=dxdA=−rsinA+(12).(−2).r2sinAcosAl2−r2sin2A=−rsinA−r2sinAcosAl2−r2sin2A{\displaystyle {\begin{array}{lcl}x’&=&{\frac {dx}{dA}}\\&=&-r\sin A+{\frac {({\frac {1}{2}}).(-2).r^{2}\sin A\cos A}{\sqrt {l^{2}-r^{2}\sin ^{2}A}}}\\&=&-r\sin A-{\frac {r^{2}\sin A\cos A}{\sqrt {l^{2}-r^{2}\sin ^{2}A}}}\end{array}}}

Ускорение

Ускорение относительно угла кривошипа (вторая производная взята, используя правило дифференцирования сложной функции и частное правило):

- x″=d2xdA2=−rcosA−r2cos2Al2−r2sin2A−−r2sin2Al2−r2sin2A−r2sinAcosA.(−12)⋅(−2).r2sinAcosA(l2−r2sin2A)3=−rcosA−r2(cos2A−sin2A)l2−r2sin2A−r4sin2Acos2A(l2−r2sin2A)3{\displaystyle {\begin{array}{lcl}x»&=&{\frac {d^{2}x}{dA^{2}}}\\&=&-r\cos A-{\frac {r^{2}\cos ^{2}A}{\sqrt {l^{2}-r^{2}\sin ^{2}A}}}-{\frac {-r^{2}\sin ^{2}A}{\sqrt {l^{2}-r^{2}\sin ^{2}A}}}-{\frac {r^{2}\sin A\cos A.(-{\frac {1}{2}})\cdot (-2).r^{2}\sin A\cos A}{\left({\sqrt {l^{2}-r^{2}\sin ^{2}A}}\right)^{3}}}\\&=&-r\cos A-{\frac {r^{2}(\cos ^{2}A-\sin ^{2}A)}{\sqrt {l^{2}-r^{2}\sin ^{2}A}}}-{\frac {r^{4}\sin ^{2}A\cos ^{2}A}{\left({\sqrt {l^{2}-r^{2}\sin ^{2}A}}\right)^{3}}}\end{array}}}

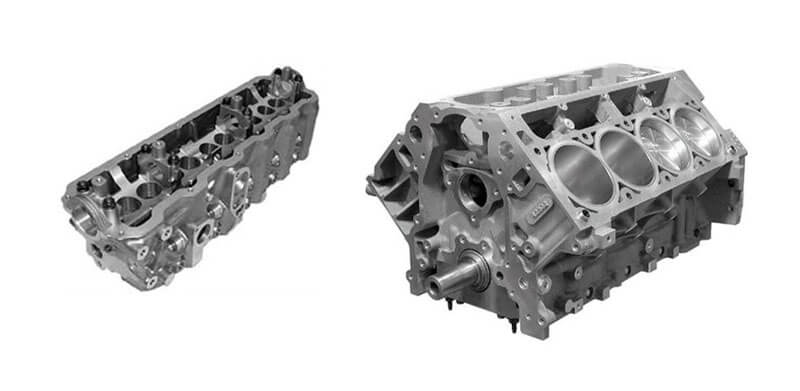

Блок цилиндров

На тщательно обработанную верхнюю плоскость блока цилиндров устанавливают головку блока, которая закрывает цилиндры сверху. В головке над цилиндрами выполнены углубления, образующие камеры сгорания. У двигателей жидкостного охлаждения в теле головки блока предусмотрена рубашка охлаждения, сообщающаяся с рубашкой охлаждения блока цилиндров. При верхнем расположении клапанов в головке имеются гнезда для них, впускные и выпускные каналы, отверстия с резьбой для установки свечей зажигания (у бензиновых двигателей) или форсунок (у дизелей), магистрали смазочной системы, крепежные и другие вспомогательные отверстия. Материалом для головки блока обычно служит алюминиевый сплав или чугун.

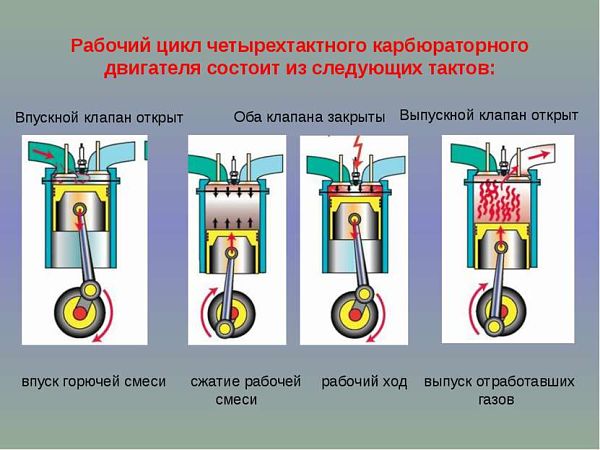

Особенности работы двигателя. Такты

Выше описана упрощенная схема работы КШМ. В действительности чтобы создать необходимые условия для нормального сгорания топливной смеси, требуется выполнение подготовительных этапов – заполнение камеры сгорания компонентами смеси, их сжатие и отвод продуктов горения. Эти этапы получили название «такты мотора» и всего их четыре – впуск, сжатие, рабочий ход, выпуск. Из них только рабочий ход выполняет полезную функцию (именно при нем энергия преобразуется в движение), а остальные такты – подготовительные. При этом выполнение каждого этапа сопровождается проворотом коленвала вокруг оси на 180 градусов.

Конструкторами разработано два типа двигателей – 2-х и 4-тактный. В первом варианте такты совмещены (рабочий ход с выпуском, а впуск – со сжатием), поэтому в таких моторах полный рабочий цикл выполняется за один полный оборот коленвала.

В 4-тактном двигателе каждый такт выполняется по отдельности, поэтому в таких моторах полный рабочий цикл выполняется за два оборота коленчатого вала, и только один полуоборот (на такте «рабочий ход») выполняется за счет выделенной при горении энергии, а остальные 1,5 оборота – благодаря энергии маховика.

Кривошипно шатунный механизм: дьявол кроется в деталях

Условно элементы кривошипно-шатунного механизма можно разделить на две большие подгруппы: подвижные и неподвижные части.

К первой относятся поршни с кольцами и пальцами, шатуны, коленчатый вал (в простонародье коленвал), а также маховик.

Блок цилиндров

Неподвижные элементы КШМ представлены блоком цилиндров и головкой блока цилиндров, картером, а также прокладкой, расположенной между блоком и головкой.

Поршень

А теперь чуточку подробнее о роли каждого из актёров театра кривошипно шатунного механизма. Одним из первых удар сгорающей топливно-воздушной смеси принимает на себя поршень.

Этот героический элемент представляет собой металлическую цилиндрическую деталь, грубо говоря, имеющую форму стакана.

На самом деле его форма довольно непростая – с канавками, выпуклостями, отверстиями и вырезами.

Все эти сложности форм нужны не только для эффективной работы мотора. Чтобы было где разместить поршневые кольца, а также куда вставить поршневой палец, к которому крепится следующая важная деталь механизма – шатун.

Шатун

Смысл существования шатуна прост, как пять копеек — передача поступательного движения поршня коленчатому валу.

Довольно скучная, но важная роль. Сам по себе шатун выглядит как металлический стержень двутаврового сечения.

С одного его конца находится отверстие для крепления к поршню при помощи поршневого пальца, а с другого – полукольцо, которое надевается на шатунную шейку вала и фиксируется болтовыми соединениями специальной крышкой.

Стоит отметить, что соединение шатуна с коленвалом подвижное – он же должен вращаться.

Коленчатый вал

Важность следующего элемента КШМ сложно переоценить – это коленчатый вал. Конечно, назвать эту деталь валом в привычном понимании довольно трудно – форма у него сложная и всё из-за того, что к нему крепятся все шатунно-поршневые связки двигателя

Конечно, назвать эту деталь валом в привычном понимании довольно трудно – форма у него сложная и всё из-за того, что к нему крепятся все шатунно-поршневые связки двигателя.

Коленвал — ключевой вращающий элемент мотора и ему приходится выдерживать невероятные нагрузки, поэтому и требования к качеству его исполнения и прочности материалов высочайшие.

Основными деталями коленчатого вала являются шатунные шейки (места, куда крепятся шатуны), щёки, коренные шейки и противовесы.

Кстати, своё название кривошипно шатунный механизм получил именно благодаря части коленвала. Если быть точным, кривошипу – так иногда называют связку шатунной шейки и щёк по обе стороны от неё.

Маховик

Венчает коленчатый вал с одной из сторон маховик.

Нужно отметить, что, несмотря на свою относительную внешнюю простоту, маховик играет сразу несколько ролей.

Во-первых, в его главную задачу входит поддержание равномерного вращения коленвала во время работы мотора.

Во-вторых, именно это скромное металлическое колесо выступает связующим звеном между стартером и коленчатым валом, когда Вы поворачиваете ключ зажигания для запуска двигателя.

Практически все подвижные части кривошипно шатунного механизма располагаются в блоке цилиндров. А закрывает всё это крутящееся и вращающееся безобразие от наших с Вами глаз головка блока цилиндров.

В неё, как правило, встроены клапаны, свечи и каналы для подвода охлаждающей жидкости, масла, а также воздушно-топливной смеси.

Нужно отметить, что именно блок цилиндров вместе с головкой обуславливают такой немаловажный параметр двигателя, как его масса.

В классическом исполнении эти элементы изготавливаются из чугуна, но, благодаря современным технологиям, автопроизводители всё чаще применяют алюминий в их конструкции, что благотворно влияет на вес мотора и, как следствие, всего автомобиля.

Применение лёгких сплавов стало возможным даже в столь критичном элементе блока. Гильзы цилиндров (в них перемещаются поршни), должны обладать стойкостью к износу и выдерживать высокие температуры.

Обработка коленвала

Коленвалы ДВС в процессе изготовления подвергаются механической и химико-термической обработкам. Так как коленчатый вал двигателей — это сложное устройство с высокой точностью, оно делается с высокими квалитетами только на заводах. Механобработка вала, в основном, понятна многим — это изменение формы по заданным параметрам.

Химическая обработка коленвалов — это закалка током высокой частоты (ТВЧ), азотирование, закалка поверхностного слоя. Изношенные азотированные валы не шлифуют, они подлежат замене. Благодаря всем этим хим и термическим обработкам повышается прочность и износоустойчивость.

Устройство КШМ

Кривошипно-шатунный механизм двигателя состоит из трех основных деталей:

- Цилиндро-поршневая группа (ЦПГ).

- Шатун.

- Коленчатый вал.

Все эти компоненты размещаются в блоке цилиндров.

ЦПГ

Назначение ЦПГ — преобразование выделяемой при горении энергии в механическое действие – поступательное движение. Состоит ЦПГ из гильзы – неподвижной детали, посаженной в блок в блок цилиндров, и поршня, который перемещается внутри этой гильзы.

После подачи внутрь гильзы топливовоздушной смеси, она воспламеняется (от внешнего источника в бензиновых моторах и за счет высокого давления в дизелях). Воспламенение сопровождается сильным повышением давления внутри гильзы. А поскольку поршень это подвижный элемент, то возникшее давление приводит к его перемещению (по сути, газы выталкивают его из гильзы). Получается, что выделяемая при горение энергия преобразуется в поступательное движение поршня.

Для нормального сгорания смеси должны создаваться определенные условия – максимально возможная герметичность пространства перед поршнем, именуемое камерой сгорания (где происходит горение), источник воспламенения (в бензиновых моторах), подача горючей смеси и отвод продуктов горения.

Герметичность пространства обеспечивается головкой блока, которая закрывает один торец гильзы и поршневыми кольцами, посаженными на поршень. Эти кольца тоже относятся к деталям ЦПГ.

Шатун

Следующий компонент КШМ – шатун. Он предназначен для связки поршня ЦПГ и коленчатого вала и передает механических действий между ними.

Шатун представляет собой шток двутавровой формы поперечного сечения, что обеспечивает детали высокую устойчивость на изгиб. На концах штока имеются головки, благодаря которым шатун соединяется с поршнем и коленчатым валом.

По сути, головки шатуна представляют собой проушины, через которые проходят валы обеспечивающие шарнирное (подвижное) соединение всех деталей. В месте соединения шатуна с поршнем, в качестве вала выступает поршневой палец (относится к ЦПГ), который проходит через бобышки поршня и головку шатуна. Поскольку поршневой палец извлекается, то верхняя головка шатуна – неразъемная.

В месте соединения шатуна с коленвалом, в качестве вала выступают шатунные шейки последнего. Нижняя головка имеет разъемную конструкцию, что и позволяет закреплять шатун на коленчатом валу (снимаемая часть называется крышкой).

Коленчатый вал

Назначение коленчатого вала — это обеспечение второго этапа преобразования энергии. Коленвал превращает поступательное движение поршня в свое вращение. Этот элемент кривошипно-шатунного механизма имеет сложную геометрию.

Состоит коленвал из шеек – коротких цилиндрических валов, соединенных в единую конструкцию. В коленвале используется два типа шеек – коренные и шатунные. Первые расположены на одной оси, они являются опорными и предназначены для подвижного закрепления коленчатого вала в блоке цилиндров.

В блоке цилиндров коленчатый вал фиксируется специальными крышками. Для снижения трения в местах соединения коренных шеек с блоком цилиндров и шатунных с шатуном, используются подшипники трения.

Шатунные шейки расположены на определенном боковом удалении от коренных и к ним нижней головкой крепится шатун.

Коренные и шатунные шейки между собой соединяются щеками. В коленчатых валах дизелей к щекам дополнительно крепятся противовесы, предназначенные для снижения колебательных движений вала.

Шатунные шейки вместе с щеками образуют так называемый кривошип, имеющий П-образную форму, который и преобразует поступательного движения во вращение коленчатого вала. За счет удаленного расположения шатунных шеек при вращении вала они движутся по кругу, а коренные — вращаются относительно своей оси.

Количество шатунных шеек соответствует количеству цилиндров мотора, коренных же всегда на одну больше, что обеспечивает каждому кривошипу две опорных точки.

На одном из концов коленчатого вала имеется фланец для крепления маховика – массивного элемента в виде диска. Основное его назначение: накапливание кинетической энергии за счет которой осуществляется обратная работа механизма – преобразование вращения в движение поршня. На втором конце вала расположены посадочные места под шестерни привода других систем и механизмов, а также отверстие для фиксации шкива привода навесного оборудования мотора.

Поршень

Поршень воспринимает при рабочем ходе давление газов и передает его через палец и шатун коленчатому валу двигателя.

Поршень состоит из головки 1 и юбки 14. Верхняя плоскость головки (днище) ограничивает снизу рабочую полость цилиндра и непосредственно воспринимает давление газов.

В головке поршня имеются канавки для поршневых колец.

Юбка поршня, соприкасаясь со стенками цилиндра, направляет движение поршня и передает боковое усилие от него стенкам цилиндра.

На поршень действуют силы давления газов, достигающие больших величин, силы инерции возвратно-поступательно движущихся деталей, боковые силы, возникающие при отклонении шатуна от оси цилиндра, и, наконец, сила трения между поршнем и зеркалом цилиндра. Поэтому поршень должен обладать достаточной прочностью, жесткостью и износоустойчивостью.

Кроме того, вследствие неблагоприятных условий охлаждения (тепло в основном отводится через поршневые кольца и юбку поршня к стенкам цилиндра) поршни могут нагреваться до очень высокой температуры.

Поэтому к конструкции поршня и материалу, из которого он изготовляется, предъявляются повышенные требования. Для изготовления поршней применяются алюминиевые сплавы и чугун. Несмотря на большую прочность чугунных поршней, в современном автомобилестроении предпочтение отдается поршням из алюминиевых сплавов. Алюминиевые поршни легче чугунных, а это уменьшает силы инерции и нагрузку на детали двигателя при его работе.

Алюминиевые поршни обладают большой теплопроводностью, следовательно, днища таких поршней имеют более низкую температуру нагрева, что улучшает наполнение цилиндра свежей горючей смесью и позволяет увеличить-степень сжатия. Наконец, силы трения, возникающие между поршнем и стенками цилиндра, у алюминиевых поршней меньше, чем у чугунных.

В алюминиевых поршнях в верхней части головок иногда делаются глубокие узкие канавки, уменьшающие передачу тепла от днища к поршневым кольцам, чтобы избежать пригорания колец.

В средней части поршня имеются приливы — бобышки 6 для установки поршневого пальца.

Во время работы двигателя поршень и цилиндр расширяются от нагревания. Но условия охлаждения цилиндра значительно лучше, чем условия охлаждения поршня, поэтому цилиндр расширяется меньше, чем поршень. Чтобы избежать заклинивания поршня при нагревании, поршень устанавливается в цилиндре с небольшим зазором.

Чтобы уменьшить зазор между поршнем и цилиндром (вызывающий стуки поршня при непрогретом двигателе и утечку газов), алюминиевые поршни изготавливаются с разрезной и овальной юбками. Разрезные юбки могут иметь разрез различной длины и формы (П- и Т-образные).

Поршень с кольцами и пальцем

Поршень – это небольшая цилиндрическая деталь, изготовленная из алюминиевого сплава. Его основным назначением является преобразование давления выделяемых газов в поступательное движение, передаваемое в шатун. Возвратно-поступательное движение обеспечивается за счет гильзы.

Поршень состоит из юбки, головки и дна (днища). Дно может иметь разную форму (выпуклую, вогнутую или плоскую), в нем содержится камера сгорания. На головке расположены небольшие канавки для поршневых колец (маслосъемных и компрессионных).

Кольца компрессионного типа предотвращают возможное попадание газов в двигательный картер, а кольца малосъемного типа предназначены для удаления лишнего масла со стенок цилиндра.

Юбка оснащена специальными бобышками с отверстиями, для установления поршневого пальца, соединяющий поршень и шатун.

Шатун

Шатун – еще одна деталь КШМ, которая изготавливается из стали методом штамповки или ковки, оснащенная шарнирными соединениями. Шатун предназначен для передачи энергии движения от поршня к валу.

Шатун складывается из верхней, разборной нижней головки и стержня. Верхняя головка соединяется с поршневым пальцем. Нижнюю разборную головку можно соединять с шейкой вала с помощью крышек (шатунных).

Кривошип (колено)

К любому кривошипу (колено) крепится шатун поршня. Зачастую кривошип располагается от оси шеек в определенном радиусе, что определяет ход поршня. Именно эта деталь дала название кривошипно-шатунному механизму.

Коленчатый вал

Еще одна подвижная деталь механизма сложной конфигурации, изготовленная из чугуна или стали. Основным назначением вала является преобразование поступательного поршневого движения поршня во вращательный момент.

Коленчатый вал складывается из шеек (коренных, шатунных), щек (соединяющих шейки) и противовесов. Щеки создают равновесие при работе всего механизма. Внутри шейки и щеки оснащены небольшими отверстиями, через которые под давлением происходит подача масла.

Маховик

Маховик, как правило, установлен на конце вала. Изготавливается из чугуна. Маховик предназначен для повышения равномерного вращения вала для запуска двигателя с помощью стартера.

В настоящее время чаще применяются маховики двухмассового типа – два диска, которые достаточно плотно соединены между собой.

Блок цилиндров

Это неподвижная деталь КШМ, которая изготавливается из чугуна или алюминия. Блок предназначен для направления поршней, именно в них осуществляется весь рабочий процесс.

Блок цилиндров может быть оснащен рубашками охлаждения, постелями для подшипников (распределительного и коленчатого вала), точкой крепления.

Головка цилиндров

Эта деталь оснащена камерой сгорания, каналами (впускными и выпускными), отверстиями для свечей зажигания, втулками и седлами. Головка цилиндров изготавливается из алюминия.

Как и блок, головка также имеет рубашку охлаждения, которая соединяется с рубашкой цилиндра. А вот герметичность этого соединения обеспечивается специальная прокладка.

Закрывается головка небольшой штампованной крышкой, при этом между ними устанавливается резиновая прокладка, устойчивая к воздействию масел.

Поршень, гильза цилиндров и шатун образуют то, что автомобилисты обычно называют цилиндр. Двигатель может иметь от одного до 16, а иногда и больше цилиндров. Чем больше цилиндров, тем больше общий рабочий объем двигателя и, соответственно, тем больше его мощность. Но нужно понимать, что при этом одновременно с мощностью растет и расход топлива. Цилиндры в двигателе могут располагаться по различным компоновочным схемам:

- рядная (оси всех цилиндров располагаются в одной плоскости)

- V-образная компоновка (оси цилиндров располагаются под углом 60 или 120 градусов в двух плоскостях)

- оппозитная компоновка (оси цилиндров располагаются под углом 180 градусов)

- VR-компоновка (аналогично V-образной, но плоскости располагаются под небольшим углом относительно друг друга)

- W-образная компоновка представляет собой совмещение на одном коленчатом валу двух VR-компоновок, расположенных V-образно со смещением относительно вертикали

От компоновочной схемы зависит балансировка двигателя, а так же его размер. Наилучшей балансировкой обладает оппозитный двигатель, однако он редко используется на автомобилях из-за конструктивных особенностей.

Так же отличным балансом обладает рядный шестицилиндровый двигатель, но его применение на современных автомобилях практически невозможно из-за его громоздкости. Наибольшее распространение получили V-образные и W-образные двигатели из-за наилучшего сочетания динамических характеристик и конструктивных особенностей.

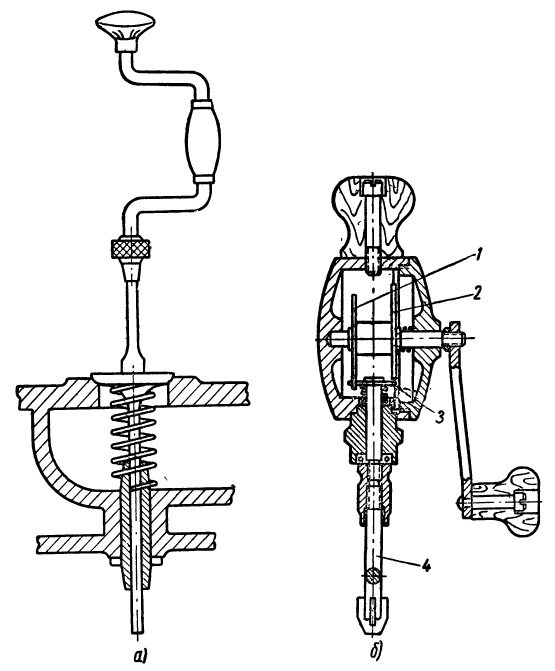

Детали кривошипно-шатунного механизма

а — V- образного карбюраторного двигателя; 6 — V-образного дизельного двигателя; в — соединение головки блока цилиндров, гильзы и блока цилиндров двигателя KaМA3-740; 1- крышка блока распределительных зубчатых колес; 2 — прокладка головки блока цилиндров; 3 — камера сгорания, 4 — головка блока цилиндров, 5 — гильза цилиндра; 6 и 19 — уплотнительные кольца, 7 — блок цилиндров; 8 — резиновая прокладка; 9 — головка блока цилиндров; 10 -прокладка крышки; 11 — крышка головки блоки цилиндров; 12 и 13 — болты крепления крышки и головки блока цилиндров; 14 — патрубок выпускного коллектора; 15 — болт-стяжка; 16 — крышка коренного подшипника: 17 — болт крепления крышки коренного подшипника; 17 — стопорное кольцо: 20 — стальная прокладка головки блока цилиндров.

Блок картер

Блок-картер отливают из легированного чугуна или алюминиевых сплавов.Блок-картер разделен на дне части горизонтальной перегородкой. В нижней части в вертикальных перегородках имеются разъемные отверстия крепления коленчатого вала, в верхней гильзы цилиндров. Блок-картер может быть отлит вместе с цилиндрами («сухие» гильзы), либо иметь вставные сменные гильзы, непосредственно омываемые охлаждающей жидкостью, так называемые «мокрые» гильзы. Также в блок-картере выполнены гладкие отверстия пол коренные опоры распределительного вала, под толкатели ГРМ, имеются гладкие и резьбовые отверстия и припадочные поверхности крепления деталей и приборов.

Гильзы цилиндров

Гильзы цилиндров являются направляющими для поршня и вместе с головкой образуют полость, в которой осуществляется рабочий ЦИКЛ, Изготовляют гильзы литьем из специального чугуна. На наружной поверхности имеется одна или две посадочные поверхности крепления гильзы в блоке цилиндров. Внутреннюю поверхность цилиндра подвергают закалке с нагревом ТВЧ и тщательно обрабатывают, получая «зеркальную» поверхность.

Верхняя часть цилиндра наиболее нагружена, так как здесь происходит сгорание рабочей смеси, сопровождаемое резким повышением давления и температуры. Кроме того, в этой зоне происходит перекладка поршня, сопровождаемая ударными нагрузками на стенки цилиндра. Для повышения износостойкости верхней част цилиндров в карбюраторных двигателях (ЗМЗ-53 и ЗИЛ-508.10) применяют пеганки из специального износостойкого чугуна» запрессованные в верхней части цилиндра. Толщина вставки 2—4 мм. высота 40—50 мм. используемый материал — аустенитный чугун.

«Мокрые» гильзы могут быть установлены в блок-картер с центровкой по одному или двум поясам. Первый способ применяется для постановки гильзы в алюминиевые, в юрой — в чугунные блоки. Для уплотнения нижнего центрирующего пояска «мокрых» гильз применяют резиновые кольца гильзы с центровкой по одному нижнему поясу уплотняются одной медной прокладкой под горне нон плоскостью буртика.

Головка блока

Головка блока цилиндров закрывает цилиндры и образует верхнюю часть рабочей полости двигателя, в ней частично или полностью размещаются камеры сгорания. Головки блока цилиндров отливают из легированного серого чугуна или алюминисвого сплава. Чаще всего они являются общими для всех цилиндров, образующих ряд. В головках блока цилиндров разметаются гнезда и направляющие втулки клапанов, впускные и выпускные каналы. Их внутренние полости образуют рубашку для охлаждающей жидкости. В верхней части имеются опорные площадки для крепления деталей клапанного механизма, В конструкциях с верхним расположением распределительного вала предусмотрены соответствующих опоры. Для уплотнения стыка головки блока цилиндров и блока цилиндров применяю) сталеасбестовую уплотняющую прокладку, предотвращающую прорыв газов наружу и исключающую проникновение охлаждающей жидкости и масла в цилиндры. В двигателях послушного охлаждения головки блока цилиндров делают ребренными. Причем ребра располагают по движению потока охлаждающего воздуха. Так, чтобы обеспечивался более эффективный теплоотвод.

Поддон картера

Поддон картера закрывает KШМ снизу и одновременно является резервуаром для масла. Поддоны изготовляют штамповкой из листовой стали или отливают из алюминиевых сплавов. Внутри поддонов могут выполняться лотки и перегородки, препятствующие перемещению и взбалтыванию масла при лвижении автомобиля по неровным дорогам, Привалочная поверхность, стыкующаяся с блок-картером, имеет от-бортовку металла и усиливается для придания жесткости стальной полосой, приваренной по периметру. В нижней точке поддона приваривается бобышка с резьбовым отверстием, которое закрывают пробкой с магнитом для улавливания металлических продуктов износа, образующихся вследствие изнашивания двигателя.

Картер двигателя

Картер — это основание двигателя. Ом воспринимает все нагрузки, возникающие при работе двигателя, изолирует от окружающей среды детали кривошипно-шатунного механизма и служит резервуаром для масла.

Картер состоит из двух частей: верхней и нижней. Верхняя часть картера отливается вместе с блоком цилиндров и снабжается поперечными перегородками и ребрами, придающими картеру жесткость.

Боковые стенки верхней части картера заканчиваются фланцем, которому болтами крепится нижняя часть картера (поддон).

Нижняя часть картера штампуется из стали и служит резервуаром для масла. Внутри нее имеются перегородки для предупреждения вспенивания и излишнего разбрызгивания масла. Между верхней и нижней, частями картера устанавливается пробковая прокладка.

Плоскость разъема картера может проходить по оси коленчатого вала или несколько ниже. В последнем случае увеличиваются — жесткость и прочность верхней части картера.

В картере расположены коренные подшипники, в которых устанавливается коленчатый вал. Каждый коренной подшипник состоит из основания, прилива, расточенного в перегородке картера, и крышки, прикрепленной к основанию двумя или четырьмя болтами. Болты крышки шплинтуются проволокой, стопорными шайбами или пластинками.

Коренные подшипники коленчатого вала, так же как и шатунные, имеют тонкостенные вкладыши. Рабочая поверхность их выполняется или гладкой, или с канавками и отверстиями для подвода масла.

Один из коренных подшипников используется для ограничения осевых перемещений коленчатого вала и называется поэтому упорным. Вкладыши такого подшипника изготавливаются с заплечиками, которые заливаются антифрикционным сплавом, или применяются специальные упорные шайбы, которые также заливаются антифрикционным сплавом. Шайбы устанавливаются в основании и крышке подшипника.

Для предотвращения вытекания смазки из картера двигателя в местах выхода коленчатого вала у многих двигателей на заднем конце вала выполняется маслосбрасывающий буртик и нарезается маслосгонная резьба (направление резьбы противоположно направлению вращения вала), а на переднем конце устанавливается маслоотражательное кольцо. Кроме того, места выхода коленчатого вала уплотняются сальниками.

В картере имеются различные полости, сверления, приливы и фланцы для размещения и крепления распределительного и других механизмов, а также масляных трубок. С наружной стороны картера крепятся детали и приборы системы охлаждения и питания двигателя.

В двухтактных дизелях имеется уравновешивающий механизм. Хотя этот механизм конструктивно и связан с распределительным механизмом, но он имеет непосредственное отношение к кривошипно-шатунному механизму и предназначен для уравновешивания сил инерции, возникающих в нем при работе двигателя и достигающих наибольших значений в тот момент, когда поршни проходят мертвые точки. В механизм входят дополнительный уравновешивающий вал и противовесы на распределительном и уравновешивающем валах.