Какие тормозные колодки лучше: как подобрать лучшие тормозные колодки на машину правильно

Содержание:

- Виды тормозных колодок по материалу изготовления

- Как работают качественные тормозные колодки

- Интервалы замены

- Виды колодок

- На что обратить внимание при покупке тормозных колодок

- На что обратить внимание при выборе

- Основные принципы выбора колодок

- Статьи по теме

- Как проводится тест-драйв колодок

- Виды колодок – состав, ресурс, плюсы, минусы, цены

- Как определить износ тормозов

- Замена задних тормозных колодок ваз 2109 — Лада Мастер

- Заключение

Виды тормозных колодок по материалу изготовления

Эффективность работы тормозов во многом зависит от коэффициента трения колодок. На этот параметр напрямую влияет материал, из которого выполнен рабочий слой колодки. В прошлом такие накладки выполнялись из обычного металла, производителям не требовалось добиваться рекордных показателей эффективности замедления автомобиля, поэтому применять суперсовременные и высокотехнологичные материалы в те времена не требовалось.

Однако сегодня существенно выросли мощностные характеристики автомобилей, повысились требования к безопасности. В итоге, потребовалось выполнять тормозные колодки из высокотехнологичных материалов, которые не только обеспечивают эффективность замедления автомобиля, но и сохраняют свою работоспособность в широком диапазоне температур.

Обычно производитель автомобиля в технической документации к машине указывает тип и модель тормозных колодок. Это позволяет существенно упростить выбор, а автовладелец может быть полностью уверен в том, что конкретная модель тормозных колодок полностью подходит под его автомобиль. Также получить необходимую информацию можно, переговорив с мастерами, которые занимаются ремонтом, или же проштудировав соответствующие профильные форумы автовладельцев, где можно найти информацию,какие тормозные колодки лучше на Хендай Солярис.

Металлические

Металлические колодки в зависимости от своей конкретной модели могут иметь 10-30% стали или меди. Также в составе присутствуют различные органические материалы, которые отвечают за повышение трения и улучшение эффективности таких тормозных колодок. Недостатком металлических колодок является их повышенный шум, появление большого количества угольной черной пыли, а также посредственные показатели долговечности. Менять такие тормозные колодки требуется едва ли не каждые 10 000 километров, а используются они сегодня лишь с продукцией АвтоВАЗа или старыми иномарками. Чтобы не ошибиться с выбором нужно будет изучить документацию к машине, где даются рекомендации, как выбрать тормозные колодки для автомобиля.

Органические

В продаже также можно найти органические или безасбестовые тормозные колодки, для производства которых используется углерод, различные смолы и кевларовые волокна. Их преимуществом является плавное и мягкое замедление автомобиля, минимальное воздействие на тормозные диски, отличная эффективность и прочность. Если же говорить о недостатках таких органических колодок, то можно отметить большое количество чёрной угольной пыли, а также посредственную долговечность, которая составляет обычно 10-15 тысяч километров пробега.

Полуметаллические

Полуметаллические колодки в своём составе могут иметь от 30 до 65% меди и стали. Также в их составе имеется большое количество графита, неорганических материалов и различных связующих веществ. Из преимуществ таких полуметаллических колодок можно отметить их доступную стоимость и неплохую долговечность. Однако нужно учитывать их свойство изнашивать тормозные диски, также они сильно шумят и могут неприятные визжать буквально через пару тысяч километров пробега.

Керамические

Керамические тормозные колодки изначально использовались в мире автоспорта, а в последующем начали с успехом применяться и на обычных автомобилях. По своим показателям прочности такой материал не уступает стали, при этом сами колодки отличаются великолепной термоустойчивостью, сохраняя свою работоспособность даже в условиях экстремальных температур. Во время торможения такие керамические колодки практически не издают какого-либо писка, они отличаются надежностью и долговечностью, но при этом имеют крайне высокую стоимость.

Как работают качественные тормозные колодки

Постоянный коэффициент трения при изменении температуры.

Это параметр первостепенной важности. Ведь от него зависит, как быстро остановится автомобиль

Особенно актуально это при агрессивной манере вождения, сопровождающейся резкими остановками и замедлениями. Тут все зависит от состава накладки. В его рецептуре более десяти ингредиентов, применяются даже драгоценные металлы.

Во время торможения колодка, отстоящая на некотором расстоянии от диска, прижимается к нему. В результате кинетическая энергия движения превращается в температуру. Проще говоря, сильно нагревается тормозной суппорт и диск. Частые и интенсивные торможения приводят к ощутимому нагреву этой системы. Если колодки установлены некачественные, в таких условиях они теряют свои способности. В особо страшных случаях происходит отрыв фрикционной накладки от подложки.

Прогрессия торможения – не каждый автомобилист знает о таком важном и приятном свойстве колодок. Качественные накладки изготовлены таким образом, что торможение усиливается с каждой секундой. То есть при нажатии на педаль тормоза под одним усилием автомобиль останавливается все быстрее и быстрее. Достигается это введением в состав фрикционных накладок специальных веществ, усиливающих трение с повышением температуры.

Дешевые колодки, как правило, таким свойством не обладают. А между тем при экстренном торможении дорога каждая секунда и каждый метр. В этом и есть отличие качественных колодок от ненадежных, могущих подвести в самый критический важный момент.

Толщина фрикционных накладок.

Дешевые колодки потому и обладают такой ценой, потому что в целях экономии толщина накладок уменьшена. Соответственно, и срок эксплуатации будет малым. Именитые производители материал не экономят, предоставляя долговечные изделия. Хорошо хоть, что толщина накладок влияет только на срок их работы, не сказываясь на качестве торможения.

Недопустимы на поверхности накладок длинные и глубокие трещины.

Максимальная длина трещины нормальных тормозов – всего 2 мм. Сколы по краям тоже не допускаются.

Фрикционные накладки должны быть без инородных включений (мусор, камешки и прочее).

Удешевление тормозных колодок возможно за счет экономии на составляющих. Кроме просто дешевых компонентов, используются и запрещенные. Пример такого материала – асбест. Доля его может достигать трети в составе некоторых дешевых фрикционных накладок. Однако ЕС не просто так запретил использование асбеста в тормозных колодках, и не только в них. Давно известно его негативное влияние на здоровье.

Но в России пока нет таких запретов на применение асбеста. И по улицам российских городов ездят машины с асбестосодержащими тормозами. При торможении образуется асбестовая пыль, которую вдыхают люди. Попадая в легкие, эта пыль способна вызвать рак. Похожим на РФ путем идут другие развивающиеся страны. В развитых странах асбест запрещен.

Фрикционная накладка должна иметь надежное крепление к своей подложке.

В случае обнаружения шатания это явно указывает, что вы столкнулись с контрафактом. Однако стоит отметить, что данные нарушения встречаются очень редко.

Ровная металлическая подложка.

Наличие неровностей на подложке тормозных накладок напрямую скажется в момент их установки в суппорт.

Уделим внимание колодкам для спортивной езды.

Первое, на что стоит обратить внимание при выборе новых тормозных колодок, – это предпочитаемая манера вождения автомобиля.

Спокойный стиль вождения допускает применение обычных тормозных колодок. Если же манера езды более скоростная, то можно выбрать тормоза для городской езды со спортивным уклоном. Чисто спортивные тормоза тут тоже не подойдут, потому что они начинают эффективно работать на температурах, недостижимых в городском цикле езды. Такие колодки нужны для спортивных машин. В условиях гонок обычные тормоза сгорают, а спортивные работают эффективно.

Интервалы замены

В основном тормозные диски приходится менять из-за их естественного износа. В идеале они служат намного дольше, нежели колодки – порядка 80-100 тысяч километров. Более точные сроки службы указываются производителем в технической документации, прилагаемой к конкретной модели. На практике цифры могут значительно отличаться в каждом отдельном случае.

На скорость изнашивания влияет ряд факторов:

материал изготовления дисков;

качество исполнения колодок;

манера вождения автовладельца;

равномерность дорожного покрытия;

погода, механические факторы;

вес транспортного средства.

Ухабистые дороги, частые резкие маневры и температурные перепады ускоряют снашивание деталей. Поэтому при эксплуатации машины необходимо постоянно контролировать толщину и состояние рабочей поверхности дисков.

Если во время визуального осмотра будут замечены деформации, глубокие сколы и царапины, сильно растрескавшиеся участки, то следует срочно поставить новую деталь. Иначе существует высокий риск заклинивания тормозной системы, что может обернуться аварией и довольно дорогостоящим ремонтом.

Виды колодок

Главной функцией тормозных колодок является преобразование в тепловую кинетической энергии, которая возникает за счёт вращения колёс и выделяется при торможении, когда колодка трётся о поверхность тормозного диска.

Сами производители этих элементов направляют свои усилия на то, чтобы сделать процесс торможения на машине максимально эффективным. Этого удаётся достичь путём сохранения высокого коэффициента трения в обширном диапазоне температур. То есть, вне зависимости от воздействующей температуры, колодки сохраняют свою надёжность, долговечность и качественно справляются со своими функциями.

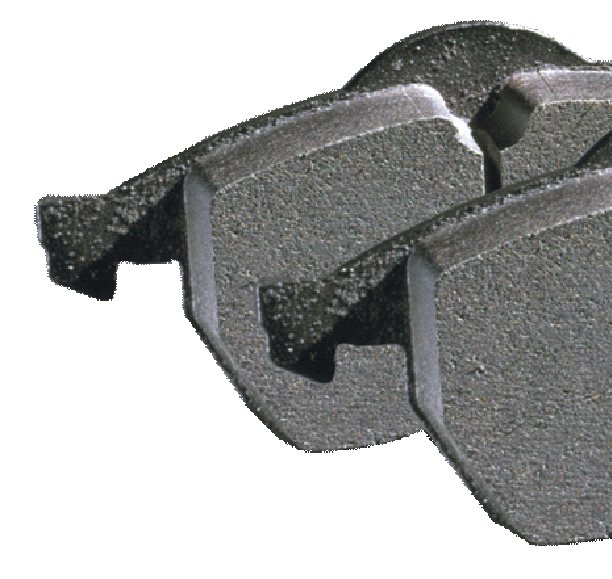

Хотя конструктивно все колодки практически идентичные, основные отличительные характеристики касаются использования материалов при изготовлении рабочей поверхности. Если говорить коротко, то колодка представляет собой специальный фрикционный материал, который помещается на подложку из металла.

При выборе тормозных колодок автомобилисты во многом отталкиваются от материала их изготовления. Всего выделяют 4 разновидности:

- органические;

- керамические;

- низкометаллические;

- полуметаллические.

Простое обозначение не даёт понять, что именно это за колодки и чем они друг от друга отличаются. А автомобилисту знать это стоит, поскольку неоднократно пригодится в дальнейшем.

Низкометаллические. Здесь подразумеваются тормозные колодки, которые отличаются низком содержанием металла в своей структуре. Технология изготовления аналогична производству органических элементов. Но процент содержания в них металла выше. Он составляет до 30%. Эти конструкции характеризуются лучшими показателями теплообмена и устойчивости к износу. Но при эксплуатации отмечается образование большего количества пыли и увеличение шумности.

Органические. Для производства органических колодок для тормозной системы автомобиля используются углероды, кевлар и стекло в сочетании с относительно небольшим количеством металла. Содержание последнего составляет до 15%. К ключевым преимуществам этого типа тормозных элементов относят способность быстро схватываться и создавать минимальный уровень шума

Но важно понимать, что органические изделия достаточно мягкие, из-за чего проявляется важный недостаток в виде низкой устойчивости к износу. Также они способствуют образованию большого количества пыли

Если пыль будет проникать в отверстия на вентилируемых тормозных механизмах, это приведёт к быстрой поломке.

Полуметаллические. Для изготовления полуметаллических тормозных колодок используется смесь из чёрных и цветных металлов с добавлением специальных наполнителей. Это неорганические компоненты и графит. В зависимости от модели и производителя, процентное соотношение металла в составе колодки может достигать 65%. Эти изделия характеризуются высокими показателями теплоотдачи и устойчивости к износу. Потому способны служить длительный период даже при условии активной эксплуатации. Но существует и недостаток, который проявляется в виде снижения ресурса тормозных дисков. На многих образцах полуметаллических колодок наблюдается такая проблема как низкая эффективность и увеличенный уровень шума в условиях работы при низкой температуре.

Керамические. В качестве фрикционного материала тут задействовали керамику. Дополнительно в состав колодки входят наполнители, выполненные из синтетического каучука или цветных металлов. Керамические колодки являются разработкой нового поколения. Потому здесь мы говорим о наиболее современных изделиях, которые отличаются высокой экологичностью. Образование пыли минимальное. При этом конструкции обладают стабильным коэффициентом трения в обширном диапазоне температур. Керамика помогает бережно сохранять работоспособность диска и создаёт минимальный уровень шума. Главным же недостатком считается высокая стоимость. Можно также отметить температурное ограничение в 300 градусов Цельсия. Но если тормоза прогреваются до 300 градусов Цельсия, это уже говорит о чрезмерных экстремальных нагрузках.

На чём именно остановить свой выбор, каждый автовладелец будет решать самостоятельно. Если финансовое положение позволяет, то объективно лучшим решением может стать именно керамический тип колодок. Но порой машины вполне обходятся другими видами элементов

Тут важно учитывать эксплуатационные характеристики и требования конкретного автомобиля

На что обратить внимание при покупке тормозных колодок

Рекомендация к приобретению колодок такова: не брать самые дешевые, если только не будет ездить со скоростью 50 км/час. Для мощных машин и быстрой манеры езды требуются качественные тормозные колодки. Это как раз такие детали, на которых не стоит экономить, но и покупать в тридорого не стоит.

Следует смотреть на следующие детали:

- На колодках должны быть выбиты маркировки. Если буква Е в кружке, то это значит соответствует европейским стандартам. После Е идет знак сертификации R90 или 90R. Потом идет номер одобрения. Потом идут номера производственной партии.

- Также выбиваются логотипы производителей. На некоторых подделках тормозных колодок можно встретить с одной стороны стоит знак одного производителя, с другой — другого. То ли в спешке делают, то ли по невнимательности.

- В коробки оригинальных колодок кладут паспорт товара, сертификат одобрения, гарантийный талон и иногда инструкцию по установке. Если сертификата нет, продавцы его обязаны предоставить.

- На официальных сайтах некоторых производителей указываются коды товаров, состоящие из букв и цифр. На колодках должны стоять такие же коды.

На что обратить внимание при выборе

На данный момент именитые компании, поставляющие колодки на рынок РФ, почти полностью его контролируют, поэтому опасаться подделок не стоит, хотя иногда они попадаются

Поэтому, чтобы перестраховаться, лучше покупать колодки в фирменных магазинах и обращать внимание на следующие моменты:

- Сертификат – на упаковке обязан быть знак соответствия критериям ЕСЕ (90R либо R90).

- Внешний вид фрикционного слоя – в нем не должно быть веществ инородного характера. Впрочем, незначительные трещины, сколы или выпуклости все же допускаются.

- Ровные опорные пластины – изгибы или отделение от основания недопустимы.

- Коэффициент трения – обычно он варьируется от 0.3 до 0.5 ед. Чем выше, тем лучше.

- Рабочая температура – чем выше данный показатель, тем эффективнее работа колодки. Как правило, она находится в пределах 300-350 °С. Поэтому ставить дорогие колодки с рабочей температурой около 800 или 900 °С на обычные авто смысла нет, так как они начинают работать только после прогрева до 100-200 °С.

Основные принципы выбора колодок

Спешим заверить, что подбор тормозных колодок следует начинать с анализа первой и второй категорий. К категории №3 (экспортным колодкам) обращаться вовсе не следует (разве что в совсем крайних случаях) т. к. это значительно усложнит вам жизнь в ближайшем будущем, создав необходимость частой замены деталей.

Также следует убедиться, что тормозные колодки, которые вы планируете приобрести, и тормозные диски, установленные на вашем автомобиле, выпущены одним и тем же производителем. Если это не так, достаточно будет сверить состав смеси (он должен быть идентичным). Это поможет избежать возникновения неприятных звуков во время торможения после замены колодок.

Следующий важный принцип – избегайте подделок! Лучше использовать лицензионную неоригинальную деталь, чем подделку на оригинал сомнительного качества

Отдельно на всех способах идентификации подделок мы останавливаться не будем, обратим ваше внимание лишь на несколько основных факторов, которые помогут понять, что перед вами – фальшивая деталь:

- отсутствие инструкции, паспорта изделия, гарантийного талона в упаковке;

- стертая или нечеткая маркировка изделия;

- отсутствие сертификационного знака на корпусе детали (например, 90R);

- низкое значение рабочей температуры колодок.

Кроме того, на колодках современных производителей часто можно встретить уникальный товарный код (аналогия vin-кода для автомобилей). Если есть необходимость в проверке конкретного изделия, можно ввести этот код на сайте производителя, чтобы убедиться в качестве тормозных колодок.

Статьи по теме

Замена тормозной жидкости: правила и рекомендации

Как снять тормозной диск, даже если он прикипел

Почему горит лампочка abs: причины и последствия

Горит лампочка ручника: как решить проблему

Автоматическая система торможения: что это такое и как работает

Минимальная толщина тормозного диска: не пропустить момент!

Как проверить тормозные диски: несколько простых советов

Тормозной суппорт: разбираемся в назначении и устраняем неисправности

Какой смазкой смазывать суппорты: выбор лучшего состава

Как часто менять тормозную жидкость и зачем это делать

Какую смазку использовать для суппортов: делаем правильный выбор

10 причин, почему клинят задние тормоза

Скрипят колодки при торможении на автомобиле: ищем причину и способы устранения

Ремонт дисковых тормозов: нюансы и советы профессионалов

Регулировка привода стояночного тормоза: почему нужно делать и что понадобится

Как проводится тест-драйв колодок

Для проведения сравнительного теста каждый комплект приработанных тормозных колодок подвергают 4-м испытаниям на специальных стендах. Сначала имитируют торможение автомобиля, разогнанного до 100 км/ч. Данный тест является базовым. Он помогает выяснить коэффициент трения пары диск-колодка для неразогретых тормозов (до 50 °С). Чем больше полученный коэффициент, тем, соответственно, выше фрикционные параметры колодки.

Но тормоза в случае их интенсивного использования могут иногда нагреваться до 300 °С и больше. Особенно это актуально для очень активных водителей, часто и интенсивно тормозящих с высокой скорости. Чтобы проверить, выдержат ли колодки такой режим эксплуатации, после «холодного» теста выполняют «горячий». Диск и колодки разогревают посредством непрерывного притормаживания до температуры 250 °С (степень нагрева контролируют с помощью термопары, которая имплантирована непосредственно в фрикционный материал одной из колодок). Затем делают контрольное торможение с той же скорости в 100 км/ч.

Третий тест еще более жесткий. Во время него имитируется многократно-циклическое торможение в условиях движения по горной дороге. Это испытание включает 50 торможений со 100 км/ч до скорости в 50 км/ч с перерывами по 45 сек на раскрутку маховика проверочного стенда. Результат 50-го (последнего) торможения представляет наибольший интерес – несмотря на некоторое остывание колодок во время раскрутки маховика, к 50-му циклу торможения температура материала многих из них составляет 300 °С.

Последнее испытание еще называют тестом восстановления – проверяется насколько «подогретые» тормозные колодки способны сохранять рабочие характеристики после остывания. Чтобы выяснить это, после «горного» теста тормоза остужают до показателей температуры окружающей (испытательной) среды, причем естественным путем (не принудительно). Затем вновь осуществляют контрольное торможение после разгона до 100 км/ч.

По результатам проведенных тестов для каждого отдельного комплекта колодок получают 4-е величины коэффициента трения – для каждого теста по одному. Помимо этого в конце каждого отдельного цикла испытаний проводят замер толщины накладки из фрикционного материала – тем самым собирается информация об износе.

Виды колодок – состав, ресурс, плюсы, минусы, цены

К дискам и колодкам предъявляются серьезные требования: они должны выдерживать высокую температуру, ее перепады, а также иметь хорошую теплопроводность. Для эффективного торможения материал должен стираться равномерно и не крошиться. Производители тормозных колодок постоянно экспериментируют с материалами и выпускают новые виды.

Полуметаллические

Основу составляет неорганический материал, в который добавляют от 30 до 60%!металлической стружки. Она может быть железной, медной, графитовой. Такой механизм долговечен, он служит 20 тыс.км. Еще один плюс – хорошая теплоотдача, значит, он не перегревается. Минусы:

- Шумность;

- Невозможность работы при низких температурах.

Металлические

Этот вид содержит большой процент металла. Он изготавливается из металлических порошков, которые подвергают термическому воздействию. Определить качество просто – проведите пальцем по поверхности, она должна быть гладкой.

На бюджетных моделях заметны шероховатости, которые говорят о низком качестве.

Органические

Состоит из переработанных волокон, которые обеспечивают мягкость материалу. Для его изготовления подходит стекло, смола, углерод, резина, кевлар. Механизм менее шумный, чем аналоги, но быстрее изнашивается. Еще один минус – большое количество пыли образуется во время торможения.

Керамические

Это самый современный вид. В состав входят цветные металлы, керамические волокна, небольшое количество металла. Благодаря такой смеси, механизм получил маленький вес. Но стоит он дороже аналогов. При использовании такого вида тормозные диски меньше изнашиваются, а шума от них исходит меньше, чем от других видов.

Клееные

Этот вид выделяется по методу фиксации материала с корпусом механизма. Клееный тип фиксируется с помощью клея. В этом случае материал изнашивается полностью, что увеличивается ресурс механизма. Но есть вероятность повреждения диска, если вовремя не провести техобслуживание.

Заклепочные

Такой вид фиксирует фрикционный материал специальными заклепками. Ресурс незначительно отличается от клееного вида в меньшую сторону. Тип фиксации не имеет значения для качественных характеристик механизма.

Как определить износ тормозов

Тормоза в автомобиле — это безопасность вас и ваших близких. Именно поэтому каждый водитель должен знать, как определить износ тормозов, чтобы вовремя провести техническое обслуживание.

Тормозные системы бывают разные (дисковые и барабанные), в них могут изнашиваться разные детали (колодки, диски, барабаны), поэтому в данной статье описаны методы обнаружения проблем во всех возможных случаях.

Признаки износа тормозного диска

Тормозная колодка является главным «расходником» в дисковой систем тормозов, но это не значит, что тормозной диск прослужит вечно. Он точно также стирается со временем, хотя этот процесс и может происходить многие годы.

Определить износ тормозного диска можно по поведению автомобиля во время торможения:

- Вибрации на руле и кузове автомобиля;

- Скрежет спереди, в зоне передних колес;

- Рывки;

- Посторонние шумы.

А также при визуальном осмотре:

- Искривление тормозного диска;

- Наличие заметных выемок;

- Наличие трещин.

Причины износа тормозных дисков могут быть самые разные. Самое банальное — это долгий срок службы, когда диск равномерно изнашивается и постепенно начинает крошиться и разрушаться по краям из-за очень маленькой остаточной толщины.

Диск может стачиваться неравномерно, если вовремя не заменить тормозные колодки. Тогда металлические элементы колодки и суппорта начинают касаться во время торможений и оставлять глубокие борозды на диске.

Диск может искривится из-за неправильной эксплуатации автомобиля. Самая распространенная причина — это перегрев тормозного диска в следствии долгих и интенсивных торможений. Яркий пример — затяжные спуски, которые начинающие водители проезжают «на тормозах» и допускают перегрев дисков.

Определяем уровень износа:

- Снимаем колесо;

- Замеряем толщину диска.

Допускается износ тормозного диска не более, чем на 2-3 мм по сравнению с новым. Для тормозных систем разных автомобилей оптимальная толщина нового диска разная. Конкретные значения допустимого износа указываются на самом диске в цифрах и могут дублироваться специальными канавками, которые наглядно показывают предельный износ.

Барабанные тормоза

Барабанные тормоза менее эффективны, по сравнению с дисковыми, но они отличаются меньшей ценой, низкой стоимостью обслуживания и большим сроком работы без замены «расходников». На современных легковых автомобилях тормоза данного типа используются исключительно на задней оси.

Износ тормозной колодки

При плавном торможении даже изношенные тормозные колодки барабанного тормоза могут не проявлять себя, так как они меньше участвуют в процессе торможения. А вот при резком торможении автомобиль может начать замедляться неожиданно слабо.

Чтобы определить уровень износа колодки:

- Снимите колесо;

- Снимите тормозной барабан;

- Замерьте толщину тормозной колодки.

Толщина колодки должна быть не менее половины от толщины новой колодки. При необходимости, выполните замену.

Износа тормозного барабана

Выполняя замер износа тормозной колодки барабанных тормозов, вы уже демонтировали барабан. Осталось только замерить его внутренний диаметр, он должен быть не более допустимого производителем (при износе внутренний диаметр барабана увеличивается).

При необходимости, выполните замену барабана.

Причины износа тормозов

Согласно современным правилам контроля технического состояния транспортных средств, тормозные колодки дисковых тормозов необходимо менять один раз в 10 000 километров пробега. Но эта цифра не может быть единым стандартом для всех, так как износ «расходников» сильно зависит от стиля вождения.

Если тормозить плавно и не часто (пробег в основном по трассе), то менять колодки можно после 20 000 километров пробега. Напротив, если вы часто и резко тормозите (агрессивный стиль вождения в городе), то колодки могут сточиться уже после 5 000 километров пробега.

Немаловажным фактором являются качественные характеристики самих колодок. Некоторые производители откровенно экономят на сырье. У одного и того же производителя могут быть несколько моделей колодок — более дорогие и дешевые, более мягкие и жесткие.

Все индивидуально, поэтому важно время от времени контролировать износ тормозов

Замена задних тормозных колодок ваз 2109 — Лада Мастер

Причин для замены тормозных колодок на задних колесах ВАЗ 2109 может быть множество, но чаще всего к этому приводит износ фрикционных накладок. Процесс работы не сложен, но требует аккуратности, поскольку машина будет вывешена на домкрате, если у вас нет возможности поднять ее на подъемник.

Когда менять тормозные колодки на задних колесах

Четкого регламента по замене тормозных колодок на задних колесах ВАЗ 2109 нет, потому что периодичность их замены зависит от многих факторов:

- качества фрикционных накладок;

- стиля вождения;

- условий эксплуатации;

- материала, из которого изготовлены накладки.

В первую очередь, износ тормозных колодок проявляется при активном торможении, когда автомобиль перестает держать траекторию движения. Это говорит скорее о неполадках в системе тормозов, но не исключена возможность неравномерного износа колодок на правом и левом колесах.

Также об износе колодок говорит скрип и шум при торможении и недостаточная затяжка ручного тормоза при условии исправности всех элементов привода ручника. В редких случаях фрикционная накладка может выкрошиться вследствие перегрева при длительном торможении и при эксплуатации в сложных условиях.

Подготовительные работы

Замена задних тормозных колодок ВАЗ 2109 начинается с установки автомобиля на ровную площадку. Поскольку придется поднимать автомобиль на домкрате, следует тщательно зафиксировать машину.

Ситуация усложняется еще и тем, что придется отпустить ручной тормоз. Поэтому под передние колеса необходимо подставить противооткатные башмаки, или попросту деревянные бруски и поставить машину на первую передачу.

Отнестись к этому нужно серьезно, потому что много операций придется выполнять под машиной.

Для работы приготовим нужный инструмент, который должен быть под рукой в процессе:

- балонный ключ;

- плоскогубцы;

- стандартный набор ключей;

- деревянная болванка;

- набор головок с удлинителями.

Демонтаж задних колодок

Операция по замене колодок начинается со снятия колеса, поэтому перед тем, как поставить автомобиль на домкрат, необходимо сорвать болты крепления колеса балонным ключом. Только после этого можно понимать машину на домкрате и снимать колесо.

- При помощи головки или рожкового ключа на 12 удаляем два направляющих штифта из ступицы.

- Тормозной барабан должен сняться легко, но бывают случаи, когда он прикипает к ступице, и в таком случае следует ему помочь деревянной болванкой. Чтобы не повредить тормозной барабан, не рекомендуется использовать молоток. Барабан может пустить трещину, деформироваться. Если это не помогает, тогда берем направляющие штифты и вкручиваем их в два другие отверстия с резьбой. Таким образом, штифт упрется в ступицу и выпрессует барабан. Затягивать штифты при этом нужно равномерно, чтобы избежать перекоса.

- После этой операции можно получить прямой доступ к тормозным колодкам.

- Ослабляем троса привода ручного тормоза. Получить доступ к компенсатору мы сможем, только сняв резонатор. Чтобы не разбирать глушитель нужно из набора головок собрать удлинитель достаточной длины, чтобы можно было открутить головкой на 13 и воротком. Лучше воспользоваться воротком с храповым механизмом, это упростит работу в стесненном пространстве.

- Откручиваем контргайку ключом на 13, а затем собранным удлинителем максимально отпускаем трос натяжения ручника.

- Чтобы снять колодки, необходимо отсоединить привод ручного тормоза. Удаляем шплинт из фиксирующего пальца и топим палец так, чтобы он не препятствовал снятию механизма.

- Аккуратно снимаем пружину снизу при помощи плоскогубцев, затем снимаем ограничительную пружины с передней колодки.

- Убираем верхнюю пружину плоскогубцами и снимаем переднюю колодку.

- Снимаем распорную планку.

- Вынимаем рычаг, который приводит в движение колодки, освобождая его от троса.

- Снимаем заднюю колодку, освободив ее от ограничителя поперечного перемещения.

Установка новых колодок

Для установки новых тормозных колодок необходимо соединить их верхней стягивающей пружиной и установив распорную планку. Устанавливаем колодки на суппорт, а далее производи сборку в обратном порядке.

После сборки узла и установки колеса не забудьте подтянуть трос ручника. В нормальном положении кузова, когда он не загружен, ручной тормоз должен фиксировать задние колеса за 3-4 щелчка.

Выполнив эту несложную операцию, мы приведем в порядок задний тормозной контур и заодно отрегулируем стояночный тормоз. Следите за тормозами, и удачи в дороге!

Заключение

Мы ознакомились с основными типами велосипедных колодок для

дискового тормоза и их особенностями. У каждого из типов колодок есть свои

достоинства и недостатки. Конечно же, у каждого типа есть как фанаты, так и

ненавистники. Какой из них предпочесть решить нужно вам самостоятельно.

Однозначного ответа на этот вопрос нет – одни колодки хорошо ведут себя в одной

ситуации, а другие в другой.

Компромисс между этими характеристиками – это только ваш

выбор, который должен быть основан на личных предпочтениях и здравом смысле.

На практике часто бывает

удобно использовать один тип колодок на одном колесе, а другой на другом.

Так, иногда очень удобно установить спечённые металлические колодки на задний

тормоз, так на него попадет больше грязи и нагрузка там выше, а на передний

поставить органику.

Полезно попробовать использовать как один тип колодок, так и

другой, а на основе личного опыта сделать окончательный вывод.